延长系统正常运行时间和提高系统效率

在当今快节奏的工业环境中,预防性维护策略的重要性不容忽视。通过智能变频器边缘计算和工况监测实现的预测性维护已成为优化设备性能、延长正常运行时间和降低维护成本的强大工具。在本文中,我们将探讨与工况监测相关的预测性维护概念,并强调其在经济效率、设备性能和成本节省方面的诸多优势。

预测性维护工况监测的优点

经济效率提高

通过持续收集和监测数据,预测性维护可确保提前识别设备问题避免升级,从而最大限度地降低停机风险。这种积极主动的方法可防止代价高昂的意外停机,降低总体维护成本,从而提高经济效率。

更长久的正常运行时间

持续监测数据可及早识别设备性能的任何变化或异常。预测性维护会提前解决潜在问题,避免其导致故障,从而最大限度延长设备正常运行时间,确保顺畅运行并最大限度地减少故障。

延长机器/设备的使用寿命

预测性维护可及时维护和主动解决潜在问题,有助于优化机器和设备的性能和使用寿命。通过提前识别和纠正问题而避免其造成严重损坏,可显著减少昂贵的维修或过早更换的需求。

最佳预防性维护时间安排

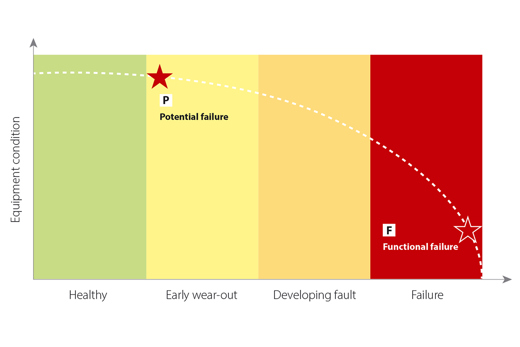

预防性维护利用工况监测数据确定维护活动的最佳时间点。通过分析组件的运行状况并遵循性能下降曲线,可以在发生功能故障之前触发维护。这种方法可确保在最需要时执行预防性维护活动,防止不必要的停机并降低与反应性维修相关的成本。

边缘分析和机器学习提高机器性能

通过从工况监测中收集的数据,可以深入了解机器和设备性能。制造商使用边缘分析和应用机器学习算法分析这些数据,可以识别模式、趋势和改进潜力领域。这些信息可用于优化机器效率,从而提高整体性能和生产率。

基于工况维护 (CBM) 的显著节省电势

欧盟委员会执行的一项研究强调了通过正常运行的基于工况维护 (CBM) 计划可以实现的显著节省。该研究估计,与传统的预防性维护方案相比,该计划可实现 8-12% 的节省。报告的其他好处包括:维护成本降低 14-30%,停机时间减少 20-45%,故障减少 70-75%,生产效率提高 15-25%。该算法是将实际空蚀特征与用户定义的阈值水平进行比较。如果值超过设定阈值一段预定义时间,则事件被标记为空蚀。

此外,与提前解决问题避免故障相比,故障设备的维修成本通常高 50%。复盛等压缩机行业公司的报告表明,及时维修导致平均维修时间 (MTTR) 缩短 15%,首次修复率提高 20%。

在预测性维护中如何利用分析

预测性维护依靠先进的分析,有效利用收集到的数据。其中包括:

- 分析组件使用寿命和故障信息

- 实施基于工况维护策略

- 建立用于比较的基准信息

- 利用机器学习算法识别模式并做出准确的预测

这些分析使制造商能够预防意外问题,优化可用性,减少磨损影响,延长设备使用寿命,并通过定制的维护计划实现可预测的长期成本节省。

通过智能边缘计算最大限度提高生产力

通过智能变频器边缘计算和基于工况监测实现的预测性维护,帮助制造商实现最佳设备性能、延长正常运行时间和节省成本。通过系统地确保机器处于最佳状态,并在问题升级之前解决潜在问题,企业可以避免意外停机,延长设备使用寿命,并最大限度地提高整体生产效率。采用预测性维护不仅可降低复杂性,而且可提供可操作的洞察信息,使维护设备不再需要猜测,确保在当今快速发展的工业环境中具有竞争优势。

重要产品

使用基于工况的监测的丹佛斯产品

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202VLT® AQUA Drive FC 202 控制所有类型的泵,并配有多泵控制器。

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103FC 103 专用于控制压缩机、泵与风机,节约制冷设备的大量能源。

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301/FC 302

VLT® AutomationDrive FC 301/FC 302VLT® AutomationDrive FC 301 / FC 302 专用于对所有异步电机与永磁电机进行变速控制。可分为标准型 (FC 301) 和高级高动态型 (FC 302),后者提供更多功能。

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102FC102 变频器牢固且智能,可增强泵和风机在建筑管理系统中的应用,且支持大多数气候条件下的户外运行。

-

if (isSmallPicture) {

VACON® NXP DC/DC Converter

VACON® NXP DC/DC Converter最大限度地提高混合动力解决方案的能源产量,并通过将能源支持接近负载消耗来帮助提高性能。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveVACON® NXP 水冷变频器柜机采用有源前端技术的变频器具有 IP54 等级的紧凑型机箱,非常适合高功率应用。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled

VACON® NXP Liquid Cooled非常适合空气质量严格、空间有限且需要充足的热量传输的设备。

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System Drive可根据您的需求进行配置和组装,无论您需要控制一台还是多台电机。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus

VACON® NXP Liquid Cooled Common DC Bus可在高要求的情况下将液体冷却的优点融入到公共直流母线系统中。

案例故事

-

if (isSmallPicture) {

Beat the Storm 如何以更少的二氧化碳排放带来更多的乐趣?

Beat the Storm 如何以更少的二氧化碳排放带来更多的乐趣?丹麦:利用智能 VLT® HVAC 变频器,宇宙科学公园的风洞游乐设施“Beat the Storm”既节省了电费,也减少了排放。