变频器不仅仅是简单的动力处理器。

变频器能够用作传感器和传感器中枢,可处理、存储和分析数据,并具有连接功能,是现代自动化系统和楼宇管理系统 (BMS) 中至关重要的组成部分。基于工况进行监测的集成功能可实现全新维护方式,例如基于工况的维护。

工业自动化系统的演变

随着新千年的到来,我们目睹了技术的深刻变化,迎来了数字世界全新的工作方式。这就是第四次工业革命。第一次工业革命发生在 18、19 世纪,蒸汽机的发明引发了一场机械革命。19 世纪末 20 世纪初,随着大规模生产、电气化和通讯的改变,第二次工业革命展开。这一时期也被称为电气革命时代。20 世纪后期,第三次工业革命带来了半导体、计算、自动化领域和互联网的进步。这一阶段也被称为数字革命。

第四次工业革命是在数据和机器学习的推动下,计算机、人和设备相融合的产物。虽然“工业 4.0”这个词相当模糊,但可以将工业 4.0 定义为,利用整个价值链中所有的数字化可能性,实现人、设备和系统的智能联网。

工业 4.0 自动化的趋势

在工业 4.0 的影响下,电机系统和楼宇管理系统由“自动化金字塔”向“网络化系统”转变。这意味着系统的各个部分,如电机、变频器、传感器和控制器等相互连接并连接至云端 — 云端是存储、处理、分析数据和制定决策的数据中心。

在自动化网络中,数据量至关重要。由于数据主要由传感器产生,因此现代自动化系统中的传感器数量与日俱增。电机以及风机、泵和输送机之类的从动机并非数据网络中最显著的要素。因而,需要通过传感器来收集这些机器的数据。传感器通过各种方式连接到数据网络,以充分利用这些数据。在引进先进的工况监测系统时,传感器和连接性的额外成本常常被视为障碍。

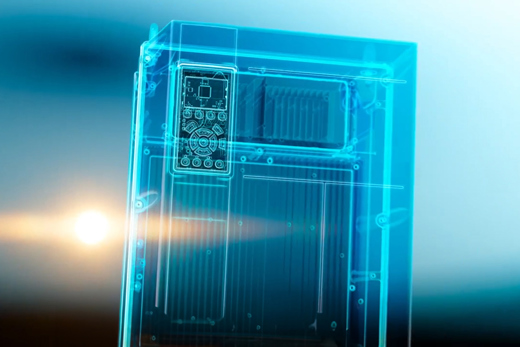

而现代变速变频器在工业 4.0 自动化网络和楼宇管理系统中开拓了新的机遇。人们通常认为,变频器就是控制电机、风机、输送机和/或泵速度的动力处理器。而今,变频器也是信息链的一部分,要充分发挥变频器内置处理能力、存储容量和通信接口的优势。

什么是智能变频器?

在工业 4.0 网络中,变频器发挥着重要的作用,并且具有一些赋能特性:

- 安全连接:变频器可以通过安全的方式连接至其他元素。网络中的其他元素可能包括变频器、PLC、传感器和云端。

- 变频器用作传感器:变频器采用电机电流和电压信号分析来检测电机和应用性能。

- 变频器用作传感器中枢:变频器从由该变频器控制的过程相关的外部传感器获取数据。

- 变频器用作控制器:只要符合应用的限定条件,变频器可以替代 PLC。

- 引入自己的设备概念:无线连接智能设备(智能手机、平板电脑)。

可以识别变频器中的以下信息:

- 瞬时信号:由内置传感器的变频器直接测量的信号。电机电流、电压、变频器温度及其导数,即电流和电压的乘积,或电机转矩等数据。此外,变频器可以用作中枢来连接外部传感器,提供瞬时信号。

- 经过处理的信号:由瞬时信号衍生而来的信号。例如,统计分布(最大值、最小值、平均值和标准差值)、频域分析或任务剖面指标。

- 分析信号:指示变频器、电机和应用状况的信号。这些信号用于触发维护或促成系统设计的改进。

利用电机电流信号分析技术,变频器可以监测电机和应用的工况。该技术有可能消除物理传感器,或是抓取可能无法检测到的早期故障信号。例如,利用该项技术可以提前检测空蚀和绕组故障或机械负载偏心。

变频器作为传感器中枢这一概念需要将外部传感器连接到变频器,从而省去了将物理传感器连接到数据网络的网关。振动传感器、压力传感器和温度传感器都可以连接到变频器上。这个概念的优势不仅在于成本,还可使传感器数据与变频器中不同类型的数据相关联。一个明显的例子就是外部传感器振动水平与电机速度的相关性,因为振动与速度有关。

基于工况的维护和其他维护策略

有以下几种不同的维护策略:

- 纠正性维护:产品出现故障后,进行更换。

- 预防性维护:在发生故障之前更换产品,尽管未收到产品的通知。

- 基于工况的维护:如产品的实际使用寿命与预期使用寿命不同,产品会发出警告,并指出可能的根本原因时。

- 预测性维护:在达到指定的操作时间之前,产品会发出警告,以便启动服务措施。

为何需要基于工况的维护?

修复性和预防性维护是根据故障(事件)或时间进行的。因此,是在出现故障(修复性)或达到预先设定的操作时间(预防性)后予以维护。这些类型的维护不使用来自实际应用的任何反馈。

随着工业 4.0 的到来和传感器数据的可用性,现在可以实现基于工况的维护和预测性维护。此类维护策略使用实际的传感器数据,确定现有设备的状况(基于工况的维护)或预测未来的故障(预测性维护)。

基于工况维护的概述和优势

基于工况的维护是基于实际应用数据的最简单、最直观的维护技术。利用获取的数据监测现有设备的健康状况。为此,要选择关键参数作为识别发展性故障的指标。设备状况通常会随着时间的推移而下滑。P-f 曲线表明了典型的下滑模式。设备不能执行预期的功能时,就会发生功能故障。基于工况的维护就是要在故障真正发生之前检测潜在的故障。

规划维护操作的优点

- 减少停机时间

- 避免意外停产

- 优化维护

- 减少备件库存

变速驱动工况监测功能

基于工况的维护其中一个组成部分就是监测设备状况。在变速应用中,应用的工况通常取决于速度。例如,速度越高,振动水平越高,虽然这种关系不是线性的。在特定的速度下甚至会发生共振,速度提高后,共振又会消失。

使用独立的系统来监测变速应用的工况非常复杂,需要知道速度及与速度相关的监测值。有利的解决方案就是使用变频器进行工况监视(“变频器作为传感器”或“变频器作为传感器中枢”),因为变频器中已经有了应用的速度信息。此外,在变频器中很容易获得关于负载/电机转矩和加速度的信息。

工况监测程序分为三步:

通过 CBM 白皮书和视频了解更多信息

而今,变频器不仅仅是简单的动力处理器。变频器能够用作传感器和传感器中枢,处理、存储和分析数据,并具有连接功能,是现代自动化系统中的重要元素。

自动化装置中往往已经配备变频器,这为升级为工业 4.0 创造了大好机会。

由此带来了执行维护的全新方式,例如基于工况的维护。有些变频器已经具备上述功能,先行者也已开始将变频器用作传感器。

重要产品

使用基于工况的监测的丹佛斯产品

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202VLT® AQUA Drive FC 202 控制所有类型的泵,并配有多泵控制器。

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103FC 103 专用于控制压缩机、泵与风机,节约制冷设备的大量能源。

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301/FC 302

VLT® AutomationDrive FC 301/FC 302VLT® AutomationDrive FC 301 / FC 302 专用于对所有异步电机与永磁电机进行变速控制。可分为标准型 (FC 301) 和高级高动态型 (FC 302),后者提供更多功能。

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102FC102 变频器牢固且智能,可增强泵和风机在建筑管理系统中的应用,且支持大多数气候条件下的户外运行。

-

if (isSmallPicture) {

VACON® NXP DC/DC Converter

VACON® NXP DC/DC Converter最大限度地提高混合动力解决方案的能源产量,并通过将能源支持接近负载消耗来帮助提高性能。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveVACON® NXP 水冷变频器柜机采用有源前端技术的变频器具有 IP54 等级的紧凑型机箱,非常适合高功率应用。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled

VACON® NXP Liquid Cooled非常适合空气质量严格、空间有限且需要充足的热量传输的设备。

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System Drive可根据您的需求进行配置和组装,无论您需要控制一台还是多台电机。

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus

VACON® NXP Liquid Cooled Common DC Bus可在高要求的情况下将液体冷却的优点融入到公共直流母线系统中。