Збільште час безперебійної роботи й ефективність ваших систем

В умовах сучасного промислового ландшафту, що швидко змінюється, важливість проактивних стратегій технічного обслуговування неможливо переоцінити. Прогнозне технічне обслуговування, забезпечене інтелектуальними периферійними обчисленнями привода й моніторингом стану, стало потужним інструментом для оптимізації продуктивності обладнання, збільшення часу безперебійної роботи та зниження витрат на технічне обслуговування. У цій статті ми розглянемо концепцію прогнозного технічного обслуговування в контексті моніторингу стану й виділимо численні переваги з точки зору економічної ефективності, продуктивності обладнання й заощадження коштів.

Переваги моніторингу стану для прогнозного технічного обслуговування

Підвищена економічна ефективність

Завдяки постійному збору й моніторингу даних прогнозне технічне обслуговування забезпечує виявлення проблем з обладнанням до їх загострення, мінімізуючи ризик простою. Такий проактивний підхід підвищує економічну ефективність, запобігаючи дорогим незапланованим простоям і зменшуючи загальні витрати на технічне обслуговування.

Збільшення часу безвідмовної роботи

Постійний моніторинг даних забезпечує раннє виявлення будь-яких змін чи аномалій у роботі обладнання. Вирішуючи потенційні проблеми до того, як вони призведуть до несправності, прогнозне технічне обслуговування максимально збільшує час безвідмовної роботи обладнання, забезпечуючи безперебійні виробничі процеси та зводячи до мінімуму простої.

Довший термін служби машини/обладнання

Завдяки своєчасному технічному обслуговуванню та проактивному вирішенню потенційних проблем прогнозне технічне обслуговування допомагає оптимізувати продуктивність і строк служби машин й обладнання. Виявлення й усунення проблем до того, як вони призведуть до серйозної шкоди, значно зменшує необхідність у дорогих ремонтах або передчасній заміні.

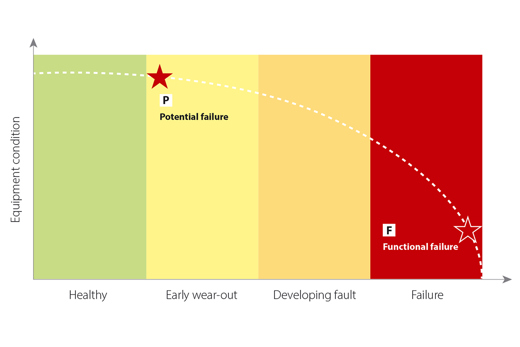

Оптимальний час для профілактичного технічного обслуговування

У прогнозному технічному обслуговуванні використовуються дані моніторингу стану, щоб визначити найкращий момент для проведення робіт із технічного обслуговування. Шляхом аналізу стану працездатності компонентів і відстеження кривої деградації технічне обслуговування можна ініціювати до виникнення функціональної несправності. Такий підхід забезпечує проведення профілактичного технічного обслуговування, коли воно найбільше потрібне, запобігаючи непотрібним простоям і знижуючи витрати, пов’язані з ремонтом після поломок.

Периферійна аналітика й машинне навчання для підвищення продуктивності обладнання

Зібрані дані моніторингу стану надають цінну інформацію про продуктивність машин і обладнання. Аналізуючи ці дані за допомогою периферійної аналітики й застосуючи алгоритми машинного навчання, виробники можуть виявляти шаблони, тенденції та потенційні сфери вдосконалення. Цю інформацію можна використовувати для оптимізації ефективності обладнання, що сприяє покращенню загальних робочих характеристик і підвищенню продуктивності.

Значний потенціал економії завдяки технічному обслуговуванню на основі стану (CBM)

Дослідження, замовлене Європейською комісією, підкреслює значну економію, якої можна досягти за допомогою правильно функціонуючої програми технічного обслуговування на основі стану (CBM). Згідно з дослідженням, економія становить 8–12 % порівняно з традиційними схемами профілактичного обслуговування. Повідомляється про додаткові переваги, серед яких зниження витрат на технічне обслуговування на 14–30 %, скорочення простоїв на 20–45 %, зменшення числа поломок на 70–75 % і підвищення продуктивності на 15–25 %. Алгоритм порівнює фактичну кавітаційну сигнатуру з установленими користувачем пороговими рівнями. Якщо значення перевищують задані пороги протягом наперед визначеного часу, подія позначається як кавітація.

Крім того, витрати на ремонт несправних ресурсів зазвичай на 50 % вищі, ніж якби проблему було вирішено до виходу з ладу. Звіти компаній у галузі виробництва компресорів, наприклад Fusheng, свідчать про те, що своєчасний ремонт сприяв скороченню середнього часу на ремонт (MTTR) на 15 % і збільшенню відсотка усунення несправностей із першого разу на 20 %.

Використання аналітики у прогнозному технічному обслуговуванні

Прогнозне технічне обслуговування ґрунтується на передовій аналітиці для ефективного використання зібраних даних. Це включає в себе:

- аналіз терміну служби компонентів та інформації про поломки;

- упровадження стратегій технічного обслуговування на основі стану;

- установлення базової інформації для порівняння;

- використання алгоритмів машинного навчання для ідентифікації шаблонів і точного прогнозування.

Ця аналітика дозволяє виробникам запобігати несподіваним проблемам, оптимізувати доступність обладнання, зменшувати знос і його наслідки, продовжувати термін служби обладнання та створювати передбачувану довгострокову економію за рахунок індивідуально розроблених планів технічного обслуговування.

Дізнайтеся, як компанія HEINEKEN оптимізувала свою виробничу лінію Den Bosch

Досягніть максимальної продуктивності за допомогою інтелектуальних периферійних обчислень

Прогнозне технічне обслуговування, забезпечене інтелектуальними периферійними обчисленнями привода й моніторингом стану, допомагає виробникам досягти оптимальної продуктивності обладнання, збільшити час безперебійної роботи й заощадити кошти. Систематично забезпечуючи оптимальний стан обладнання й вирішуючи потенційні проблеми до того, як вони загостряться, підприємства можуть уникнути несподіваних простоїв, продовжити термін служби обладнання й довести до максимуму загальну продуктивність. Застосування прогнозного технічного обслуговування не лише зменшує складність, але й надає практичні відомості, що усувають невизначеність у технічному обслуговуванні, забезпечуючи конкурентну перевагу в промисловому ландшафті, що швидко змінюється.