Aumente o tempo de atividade e a eficiência de seus sistemas

No cenário industrial acelerado de hoje, a importância de estratégias de manutenção proativa não pode ser subestimada. A manutenção preditiva, possibilitada pela computação de ponta inteligente do conversor e monitoramento de condiçãosurgiu como uma ferramenta poderosa para otimizar o desempenho do equipamento, aumentar o tempo de atividade e reduzir os custos de manutenção. Neste artigo, exploraremos o conceito de manutenção preditiva em relação ao monitoramento de condição e destacaremos suas inúmeras vantagens em termos de eficiência econômica, desempenho do equipamento e economia de custos.

Vantagens do monitoramento de condição na manutenção preditiva

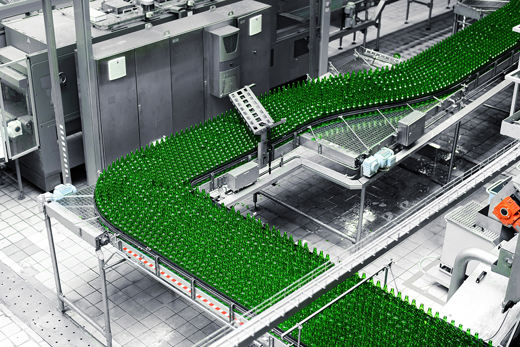

Ao coletar e monitorar dados continuamente, a manutenção preditiva garante que os problemas do equipamento sejam identificados antes que aumentem, minimizando o risco de tempo de inatividade. Essa abordagem proativa aumenta a eficiência econômica ao evitar paradas não planejadas e dispendiosas e reduzir as despesas gerais de manutenção.

O monitoramento constante dos dados permite a identificação precoce de qualquer alteração ou anormalidade no desempenho do equipamento. Ao abordar possíveis problemas antes que levem à falha, a manutenção preditiva maximiza o tempo de atividade do equipamento, garantindo operações tranquilas e minimizando interrupções.

Por meio de manutenção oportuna e abordagem proativa de possíveis problemas, a manutenção preditiva ajuda a otimizar o desempenho e a vida útil de máquinas e equipamentos. Ao identificar e corrigir problemas antes que causem danos graves, a necessidade de reparos dispendiosos ou substituição prematura é significativamente reduzida.

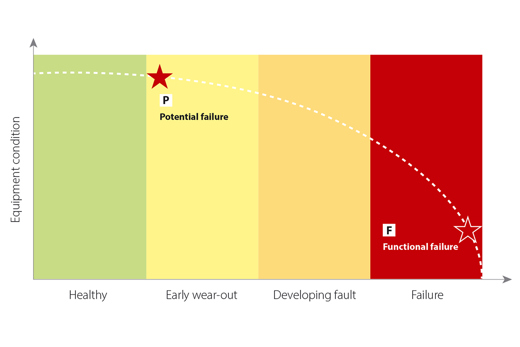

A manutenção preditiva usa dados do monitoramento de condição para determinar o melhor momento para atividades de manutenção. Ao analisar a integridade dos componentes e acompanhar a curva de degradação, a manutenção pode ser acionada antes que ocorra falha funcional. Essa abordagem garante que as atividades de manutenção preventiva sejam realizadas quando houver mais necessidade, evitando maior tempo de inatividade e reduzindo custos associados a reparos reativos.

Os dados coletados no monitoramento de condição fornecem insights valiosos sobre o desempenho de máquinas e equipamentos. Ao analisar esses dados com análise de edge e aplicar algoritmos de aprendizado de máquina, os fabricantes podem identificar padrões, tendências e possíveis áreas de melhoria. Essas informações podem ser usadas para otimizar a eficiência da máquina, resultando em melhor desempenho geral e aumento da produtividade.

Potencial de economia significativo da manutenção baseada em condições (CBM)

Um estudo encomendado pela Comissão Europeia destaca a

Além disso, os custos de reparo de ativos com falhas são normalmente 50% maiores do que se o problema fosse resolvido antes de ocorrer o defeito. Relatórios de empresas como a Fusheng, do setor de compressores, indicam que reparos oportunos resultaram em redução de 15% no tempo médio de reparo (MTTR) e aumento de 20% na taxa de conserto na primeira vez.

Como as análises são aproveitadas na manutenção preditiva

A manutenção preditiva depende de análises avançadas para aproveitar os dados coletados de forma eficaz. Isso inclui:

- analisar a vida útil dos componentes e informações sobre falhas

- implementar estratégias de manutenção baseada em condições

- estabelecer informações da linha de base para comparação

- usar algoritmos de aprendizagem de máquina para identificar padrões e fazer previsões precisas

Essas análises permitem que os fabricantes evitem problemas inesperados, otimizem a disponibilidade, reduzam os efeitos do desgaste, prolonguem a vida útil dos equipamentos e criem economias de custo previsíveis a longo prazo, por meio de planos de manutenção personalizados.

Maximize a produtividade com computação de ponta inteligente

A manutenção preditiva, possibilitada pela

Produtos em destaque

Produtos Danfoss que usam monitoramento baseado em condições

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302O VLT® O AutomationDrive FC 301 / FC 302 foi projetado para controle de velocidade variável de todos os motores assíncronos e motores de ímã permanente. Ele vem em uma versão padrão (FC 301) e uma versão avançada de dinâmica alta (FC 302) com funcionalidades adicionais.

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103O FC 103 é dedicado ao controle de compressores, bombas e ventiladores para economia significativa de energia em fábricas de refrigeração.

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202VLT® AQUA Drive FC 202 controla todos os tipos de bombas e vem equipado com um controlador em cascata.

-

if (isSmallPicture) {

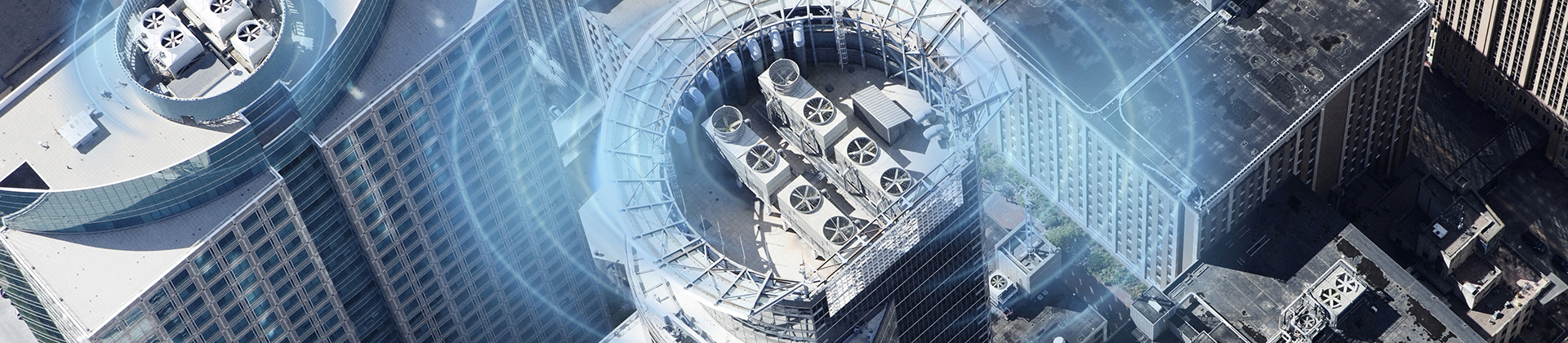

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Este drive FC102 robusto e inteligente aprimora os aplicativos de bombas e ventiladores em sistemas de gerenciamento predial e funciona em ambientes externos na maioria dos climas.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled

VACON® NXP Liquid CooledAdequado para aplicações onde a qualidade do ar é crítica, o espaço é limitado e é necessário a transferência de calor de forma eficiente.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus

VACON® NXP Liquid Cooled Common DC BusProporciona os benefícios da refrigeração a líquido de sistemas comuns de barramento CC em situações exigentes.

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System DriveConfigurado e montado para atender às suas necessidades, seja controlar um ou vários motores.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveDrives com tecnologia de front-end ativa em um gabinete compacto, com classificação IP54, ideal para aplicações de alta potência.

-

if (isSmallPicture) {

VACON® NXP Common DC Bus

VACON® NXP Common DC BusPermite que integradores de sistemas, fabricantes de máquinas e OEMs projetem e construam sistemas de drives industriais eficientes.

Primeiras inovações da Danfoss

O CBM surgiu de um histórico das primeiras inovações da Danfoss. Os conversores Danfoss se diferenciam dos demais no mercado pelas funções inteligentes incorporadas no conversor, para reduzir os componentes externos necessários.