Zwiększ czas sprawności i wydajność systemów

W dzisiejszym szybko zmieniającym się środowisku przemysłowym strategie proaktywnej konserwacji odgrywają niezwykle dużą rolę. Konserwacja predykcyjna możliwa dzięki inteligentnemu przetwarzaniu brzegowemu napędu i monitorowania stanustały się potężnymi narzędziami umożliwiającym optymalizację pracy sprzętu, wydłużenie czasu sprawności i obniżenie kosztów konserwacji. W tym artykule przyjrzymy się bliżej koncepcji konserwacji predykcyjnej w kontekście monitorowania stanu technicznego. Podkreślimy także jej liczne zalety pod względem efektywności ekonomicznej, wydajności sprzętu i oszczędności kosztów.

Zalety monitorowania stanu w konserwacji predykcyjnej

Dzięki ciągłemu gromadzeniu i monitorowaniu danych konserwacja predykcyjna gwarantuje, że problemy ze sprzętem zostaną wykryte na wczesnym etapie, co minimalizuje ryzyko przestoju. To proaktywne podejście zwiększa efektywność ekonomiczną, ponieważ zapobiega kosztownym nieplanowanym przestojom i obniża ogólne koszty konserwacji.

Stały monitoring danych pozwala na wczesną identyfikację wszelkich zmian lub nieprawidłowości w pracy sprzętu. Konserwacja predykcyjna umożliwia rozwiązywanie potencjalnych problemów zanim doprowadzą one do awarii, co z kolei maksymalizuje czas sprawnego działania sprzętu, zapewniając płynne działanie i minimalizując zakłócenia.

Dzięki terminowej konserwacji i proaktywnemu rozwiązywaniu potencjalnych problemów konserwacja predykcyjna pomaga zoptymalizować wydajność i żywotność maszyn oraz urządzeń. Identyfikowanie i rozwiązywanie problemów zanim spowodują one poważne szkody umożliwia znaczne zmniejszenie potrzeby kosztownych napraw lub przedwczesnej wymiany.

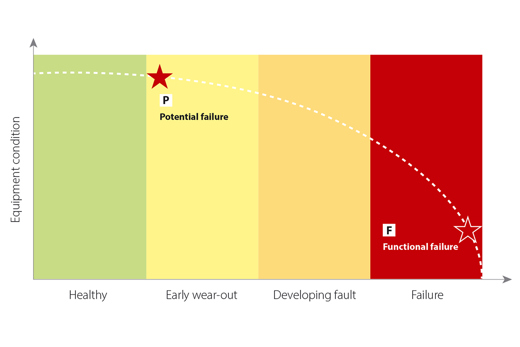

Konserwacja predykcyjna polega na wykorzystaniu danych z monitorowania stanu w celu określenia najlepszego momentu na przeprowadzenie prac konserwacyjnych. Analiza stanu technicznego podzespołów i śledzenie krzywej degradacji sprawia, że można rozpocząć prace konserwacyjne zanim dojdzie do awarii funkcjonalnej. Takie podejście gwarantuje, że działania dotyczące konserwacji zapobiegawczej są wykonywane wtedy, gdy są one najbardziej potrzebne, co pomaga zapobiegać niepotrzebnym przestojom i obniżyć koszty związane z doraźnymi naprawami.

Dane zebrane z monitorowania stanu dostarczają cennych informacji na temat pracy maszyn i urządzeń. Analiza tych danych za pomocą analizy wartości brzegowych i stosowanie algorytmów uczenia maszynowego sprawia, że producenci mogą identyfikować wzorce, trendy i potencjalne obszary usprawnień. Informację te można wykorzystać do optymalizacji wydajności maszyny, co przekłada się na lepszą ogólną wydajność i zwiększoną produktywność.

Znaczny potencjał oszczędności dzięki konserwacji zależnej od stanu układu napędowego

Badanie zlecone przez Komisję Europejską podkreśla,

Co więcej, koszty naprawy uszkodzonych urządzeń są zazwyczaj o 50% wyższe niż gdyby problem został rozwiązany przed awarią. Raporty firm takich jak Fusheng, działających w branży sprężarek, wskazują, że terminowe naprawy umożliwiają skrócenie średniego czasu naprawy o 15% oraz wzrost wskaźnika napraw za pierwszym razem o 20%.

W jaki sposób analityka jest wykorzystywana w konserwacji predykcyjnej

Konserwacja predykcyjna opiera się na zaawansowanej analizie, która skutecznie wykorzystuje zgromadzone dane. Proces ten obejmuje:

- analizowanie informacji o czasie użytkowania i awariach komponentów

- wdrażanie strategii konserwacji zależnej od stanu układu napędowego

- ustalanie informacji o wartościach podstawowych w celu porównania

- wykorzystywanie algorytmów uczenia maszynowego do identyfikacji wzorców i tworzenia dokładnych przewidywań

Dzięki tym analizom producenci mogą zapobiegać nieoczekiwanym problemom, optymalizować dostępność, ograniczać skutki zużycia, wydłużać żywotność sprzętu i tworzyć przewidywalne, długoterminowe oszczędności dzięki dostosowanym planom konserwacji.

Maksymalizacja wydajności dzięki inteligentnemu przetwarzaniu brzegowemu

Konserwacja predykcyjna możliwa dzięki