Verbeter de uptime en efficiëntie van uw systemen

In het snelle industriële landschap van vandaag kan het belang van proactieve onderhoudsstrategieën niet worden onderschat. Predictief onderhoud, mogelijk gemaakt door intelligente drive edge computing en conditiebewaking, is uitgegroeid tot een krachtig hulpmiddel om de prestaties van apparatuur te optimaliseren, de uptime te verhogen en de onderhoudskosten te verlagen. In dit artikel onderzoeken we het concept van predictief onderhoud met betrekking tot conditiebewaking en benadrukken we de talrijke voordelen ervan op het gebied van economische efficiëntie, apparatuurprestaties en kostenbesparingen.

Voordelen van conditiebewaking voor predictief onderhoud

Hogere economische efficiëntie

Door voortdurend gegevens te verzamelen en te bewaken, zorgt predictief onderhoud ervoor dat problemen met apparatuur worden opgespoord voordat ze escaleren, waardoor het risico op downtime wordt geminimaliseerd. Deze proactieve aanpak verbetert de economische efficiëntie door kostbare ongeplande stilstand te voorkomen en de totale onderhoudskosten te verlagen.

Hogere uptime

Door de voortdurende controle van de gegevens kunnen veranderingen of afwijkingen in de prestaties van de apparatuur vroegtijdig worden opgespoord. Door mogelijke problemen aan te pakken voordat ze leiden tot storingen, optimaliseert predictief onderhoud de uptime van de apparatuur, garandeert een soepele werking en beperkt storingen.

Langere levensduur van de machine/apparatuur

Dankzij tijdig onderhoud en het proactief aanpakken van potentiële problemen helpt predictief onderhoud de prestaties en levensduur van machines en apparatuur te optimaliseren. Door problemen op te sporen en te verhelpen voordat ze ernstige schade veroorzaken, verkleint de noodzaak van dure reparaties of voortijdige vervanging aanzienlijk.

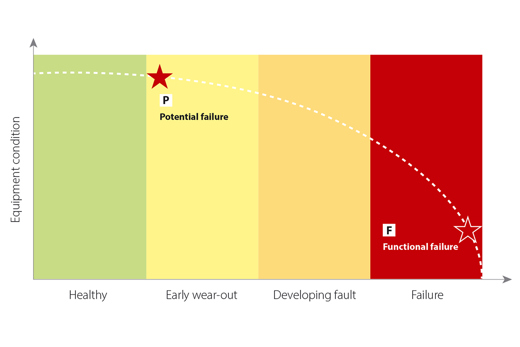

Optimale timing voor preventief onderhoud

Predictief onderhoud maakt gebruik van conditiebewakingsgegevens om het beste moment voor onderhoudsactiviteiten te bepalen. Door de gezondheidstoestand van componenten te analyseren en de degradatiecurve te volgen, kan onderhoud worden geactiveerd voordat ze uitvallen. Deze aanpak zorgt ervoor dat preventief onderhoud wordt uitgevoerd wanneer dat het meest nodig is, wat onnodige downtime voorkomt en de kosten voor reactieve reparaties verlaagt.

Edge analytics en machine learning voor betere machineprestaties

De verzamelde gegevens van conditiebewaking bieden waardevolle inzichten in de prestaties van machines en apparatuur. Door deze gegevens te analyseren met behulp van edge analytics en machine-learningalgoritmen, kunnen producenten patronen, trends en potentiële verbeterpunten identificeren. Deze informatie kan worden gebruikt om de efficiëntie van de machine te optimaliseren, wat resulteert in betere algemene prestaties en een verhoogde productiviteit.

Aanzienlijk besparingspotentieel van condition-based maintenance (toestandsafhankelijk onderhoud)

Een studie in opdracht van de Europese Commissie wijst op de aanzienlijke besparingen die kunnen worden gerealiseerd door een goed functionerend programma voor condition-based maintenance. De studie schat besparingen van 8-12% ten opzichte van traditionele programma's voor preventief onderhoud. Andere gerapporteerde voordelen zijn een verlaging van de onderhoudskosten met 14-30%, downtime met 20-45%, storingen met 70-75% en een verbetering van de productie met 15-25%.Het algoritme vergelijkt de werkelijke cavitatiesignatuur met door de gebruiker gedefinieerde drempelwaarden. Als de waarden gedurende een vooraf gedefinieerde tijd de ingestelde drempels overschrijden, wordt de gebeurtenis als cavitatie gemarkeerd.

Bovendien zijn de reparatiekosten voor defecte bedrijfsmiddelen doorgaans 50% hoger dan als het probleem was aangepakt vóór de storing. Rapporten van bedrijven zoals Fusheng in de compressorindustrie tonen aan dat tijdige reparaties leidden tot een vermindering van 15% van de gemiddelde tijd tot reparatie (MTTR) en een stijging van 20% van het eerste-reparatiepercentage.

Hoe analytics worden benut bij predictief onderhoud

Predictief onderhoud vertrouwt op geavanceerde analyses om de verzamelde gegevens effectief te benutten. Dit omvat:

- het analyseren van de levensduur van componenten en foutinformatie

- de invoering van strategieën voor condition-based maintenance

- het vaststellen van basisinformatie voor vergelijking

- het gebruik van machine-learningalgoritmen om patronen te identificeren en nauwkeurige voorspellingen te doen

Deze analyses stellen producenten in staat om onverwachte problemen te voorkomen, de beschikbaarheid te optimaliseren, de effecten van slijtage te verminderen, de levensduur van apparatuur te verlengen en voorspelbare kostenbesparingen op de lange termijn te realiseren door middel van op maat gemaakte onderhoudsplannen.

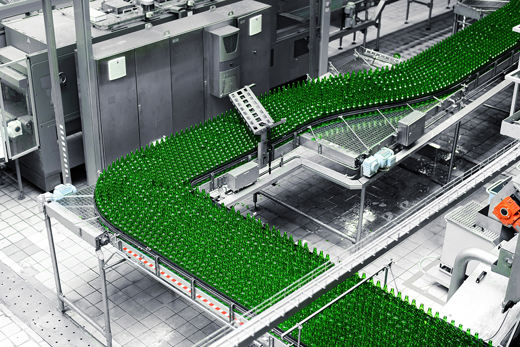

Lees hoe Heineken zijn productielijn in Den Bosch heeft geoptimaliseerd

Maximaliseer de productiviteit met intelligente edge computing

Predictief onderhoud, mogelijk gemaakt door intelligente drive edge computing en condition-based monitoring, helpt producenten om optimale apparatuurprestaties, een hogere uptime en kostenbesparingen te realiseren. Door systematisch de optimale conditie van machines te garanderen en potentiële problemen aan te pakken voordat ze escaleren, kunnen bedrijven onverwachte downtime voorkomen, de levensduur van apparatuur verlengen en de algehele productiviteit maximaliseren. Het gebruik van predictief onderhoud vermindert niet alleen de complexiteit, maar biedt ook bruikbare inzichten die het giswerk over het onderhoud van apparatuur elimineren, waardoor u een concurrentievoordeel hebt in het snel evoluerende industriële landschap van vandaag.

Gemarkeerde producten

Danfoss producten met condition-based monitoring (CBM)

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103De FC 103 is specifiek bedoeld voor het regelen van compressoren, pompen en ventilatoren, voor aanzienlijke energiebesparingen in koelinstallaties.

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202De VLT® AQUA Drive FC 202 bestuurt en regelt alle typen pompen en wordt geleverd inclusief een cascaderegelaar.

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302De VLT® AutomationDrive FC 301 / FC 302 is ontworpen voor de toerenregeling van alle asynchrone motoren en permanentmagneetmotoren. Er is een standaardversie (FC 301) en een geavanceerde, hoogdynamische versie (FC 302) met extra functies.

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Deze robuuste en slimme FC 102 frequentieregelaar verbetert de werking van pomp- en ventilatortoepassingen in gebouwbeheersystemen en kan in de meeste buitenklimaten werken.

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System DriveGeconfigureerd en gemonteerd om aan uw behoeften te voldoen voor het regelen van een of meerdere motoren.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveFrequentieregelaars met 'active front end'-technologie in een compacte IP 54-behuizing, ideaal voor toepassingen met een hoog vermogen. Er zijn configuraties leverbaar met active front-end (NXA), niet-regeneratief front-end (NXN), remchopper (NXB) en inverter (NXI).

-

if (isSmallPicture) {

VACON® NXP Grid Converter

VACON® NXP Grid ConverterLucht- en watergekoelde frequentieregelaars die speciaal ontworpen zijn voor energieopslag en maritieme energiebeheertoepassingen.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled

VACON® NXP Liquid CooledBijzonder geschikt voor toepassingen waarbij de luchtkwaliteit cruciaal, de ruimte beperkt en een efficiënte warmteoverdracht vereist is. Er zijn configuraties leverbaar met active front-end (NXA), niet-regeneratief front-end (NXN), remchopper (NXB) en inverter (NXI).

-

if (isSmallPicture) {

VACON® 100 X

VACON® 100 XEen frequentieregelaar voor binnen- en buitentoepassingen die bestand is tegen hoge druk- en trillingsniveaus, water, warmte en vuil.

De eerste innovaties van Danfoss

CBM is ontstaan uit de geschiedenis van Danfoss' eerste innovaties. Danfoss frequentieregelaars onderscheiden zich van andere frequentieregelaars op de markt door intelligente functies die in de frequentieregelaar zijn ingebouwd, zodat er minder externe componenten nodig zijn.

Casestudies

Binnenkort verkrijgbaar...

Binnenkort verkrijgbaar...