Frequentieregelaars zijn meer dan eenvoudige vermogensprocessoren

Frequentieregelaars zijn essentieel voor moderne automatisering en gebouwbeheer. Ze fungeren als sensoren en datahubs, verwerken en analyseren gegevens en bieden connectiviteit. Dankzij geïntegreerde condition-based monitoring worden nieuwe onderhoudsmethoden, zoals condition-based onderhoud, mogelijk.

Evolutie van industriële automatiseringssystemen

Tijdens de overgang naar het huidige millennium hebben we een sterke verandering in technologie gezien, die heeft geleid tot een geheel nieuwe manier van werken in een digitale wereld. Dit is de vierde industriële revolutie. De eerste industriële revolutie, die plaatsvond in de 18e en 19e eeuw, was een mechanische revolutie, door de uitvinding van de stoommachine. Aan het eind van de 19e en het begin van de 20e eeuw vond de tweede industriële revolutie plaats, met de komst van massaproductie, elektrificatie en veranderingen op het gebied van communicatie. Die periode wordt ook wel de Elektrische revolutie genoemd. Later in de 20e eeuw bracht de derde industriële revolutie ontwikkelingen op het gebied van halfgeleiders, informatica, automatisering en het internet. Deze fase staat ook wel bekend als de Digitale revolutie.

De vierde industriële revolutie is ontstaan onder invloed van netwerkcomputers, mensen en apparaten die werken op basis van data en machinaal leren. Hoewel de term 'Industry 4.0' tamelijk vaag is, is er een definitie die Industry 4.0 beschrijft als het intelligent netwerken van mensen, apparaten en systemen door gebruik te maken van alle mogelijkheden van digitalisatie in de volledige waardeketen.

Trends in Industry 4.0 Automatiseringssystemen

De impact van Industry 4.0 op systemen voor motoren en gebouwbeheer is een migratie van de 'automatiseringspiramide' naar 'netwerksystemen'. Dat houdt in dat de diverse elementen van het systeem, zoals motoren, frequentieregelaars, sensoren en besturingen, onderling zijn verbonden via een cloud – een datacentrum waar gegevens worden opgeslagen, verwerkt en geanalyseerd en waar beslissingen worden genomen.

In een automatiseringsnetwerk is er een aanzienlijke hoeveelheid data. Omdat alle data hoofdzakelijk wordt geleverd door sensoren, neemt het aantal sensoren in moderne automatiseringssystemen toe. Motoren en aangedreven machines zoals ventilatoren, pompen en transportbanden zijn niet de meest vanzelfsprekende deelnemers in een datanetwerk. Er zijn daarom sensoren nodig om de data van deze machines te verzamelen. De sensoren zijn op diverse manieren met het datanetwerk verbonden om de gegevens te kunnen gebruiken. Bij de introductie van een geavanceerd conditiebewakingssysteem worden de extra kosten voor sensoren en connectiviteit vaak als een obstakel gezien.

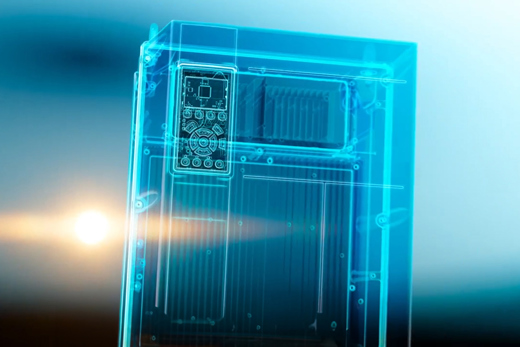

Moderne frequentieregelaars met een variabel toerental bieden nieuwe mogelijkheden in het Industry 4.0 automatiseringsnetwerk en systemen voor gebouwbeheer. Voorheen werden frequentieregelaars vaak gezien als vermogensprocessoren voor het regelen van het toerental van motoren, ventilatoren, transportbanden en/of pompen. Tegenwoordig maken frequentieregelaars ook deel uit van de informatieketen, dankzij hun ingebouwde rekenkracht, opslagcapaciteit en communicatie-interface.

Wat is een intelligente drive?

In het Industry 4.0 netwerk speelt de frequentieregelaar (drive) een belangrijke rol, dankzij een aantal nuttige kenmerken:

- Veilige connectiviteit: De drive kan op een veilige manier verbinding maken met andere elementen, zoals plc's, sensoren en een cloud.

- De drive fungeert als sensor: De drive gebruikt de analyse van de motorstroom- en spanningssignatuur om de prestaties van de motor en de toepassing te meten.

- De drive fungeert als sensorhub: De drive verzamelt data van externe sensoren met betrekking tot het proces dat door de drive wordt geregeld.

- De drive fungeert als regelaar: De drive kan de PLC vervangen in toepassingen waar dat mogelijk is.

- Voeg uw eigen apparaat toe: Draadloze connectiviteit met slimme apparaten (smartphone, tablet).

Informatie vanuit de drive kan als volgt worden geïdentificeerd:

- Instant signalen: Signalen die direct door de drive worden gemeten door middel van ingebouwde sensoren. Gegevens zoals motorstroom, spanning, frequentieregelaartemperatuur en afgeleiden daarvan, zoals vermogen als een vermenigvuldiging van stroom en spanning, of motorkoppel. De drive kan bovendien worden gebruikt als hub voor het verbinden van externe sensoren die momentele signalen leveren.

- Verwerkte signalen: Signalen die zijn afgeleid van de momentele signalen. Denk daarbij aan statistische verdeling (maximum, minimum, mediaan en standaard afwijkingswaarden), frequentiedomeinanalyse of missieprofielindicatoren.

- Analytische signalen: Signalen die indicaties geven van de conditie van de drive, motor en toepassing. De signalen worden gebruikt om onderhoud te activeren of leiden tot verbeteringen in het systeemontwerp.

Op basis van signatuuranalysetechnieken voor de motorstroom kan de drive de conditie van de motor en de toepassing bewaken. De technieken maken fysieke sensoren bijna overbodig en maken het mogelijk om vroegtijdig foutsignalen op te merken, die anders niet zouden zijn ontdekt. Zo maakt deze techniek het bijvoorbeeld mogelijk om cavitatie en wikkelfouten van tevoren te detecteren, evenals excentrische mechanische belastingen.

Het concept van de frequentieregelaar als sensorhub omvat het aansluiten van externe sensoren op de drive, waardoor er geen gateway nodig is om de fysieke sensor aan het netwerk te koppelen. Trillingssensoren, druksensoren en temperatuursensoren zijn voorbeelden van sensoren die op de drive kunnen worden aangesloten. Het voordeel van het concept heeft niet alleen betrekking op de kosten maar ook op de mogelijkheid om verbanden te leggen tussen sensorgegevens en andere typen gegevens die in de drive beschikbaar zijn. Een duidelijk voorbeeld is de correlatie tussen het trillingsniveau van een externe sensor met het motortoerental, aangezien trillingen afhankelijk zijn van het toerental.

Condition-Based Maintenance en andere onderhoudsstrategieën

- Correctief onderhoud: Het product wordt vervangen nadat een fout is opgetreden.

- Preventief onderhoud: Het product wordt vervangen voordat er een fout optreedt, hoewel het product geen meldingen heeft gegenereerd.

- Toestandsafhankelijk onderhoud: Het product genereert een waarschuwing wanneer de feitelijke levensduur van het product afwijkt van de verwachte levensduur, en er worden mogelijke onderliggende oorzaken aangegeven.

- Predictief onderhoud: Het product genereert een waarschuwing voordat het product het gespecificeerde aantal bedrijfsuren bereikt, om een onderhoudsactie te initiëren.

Waarom is condition-based onderhoud nodig?

Correctief en preventief onderhoud zijn gebaseerd op fouten (gebeurtenissen) of tijd. Dat betekent dat er onderhoud wordt uitgevoerd als er een of meer fouten optreden (correctief) of na een vooraf ingesteld aantal bedrijfsuren (preventief). Deze typen onderhoud vereisen geen terugkoppeling vanuit de feitelijke toepassing.

Dankzij de introductie van Industry 4.0 en de beschikbaarheid van sensorgegevens behoren condition-based onderhoud en predictief onderhoud nu tot de mogelijkheden. Dergelijke onderhoudsstrategieën gebruiken actuele sensorgegevens om de conditie van de apparatuur tijdens bedrijf te bepalen of om toekomstige fouten te voorspellen.

Overzicht en voordelen van condition-based onderhoud

Condition-based onderhoud is de eenvoudigste en meest intuïtieve onderhoudstechniek op basis van gegevens vanuit de feitelijke toepassing. De verzamelde gegevens worden gebruikt om de gezondheid van de apparatuur tijdens bedrijf te bewaken. Daarvoor worden belangrijke parameters geselecteerd als indicator voor het identificeren van fouten die zich ontwikkelen. De conditie van een apparaat verslechtert gewoonlijk na verloop van tijd. Dat wordt geïllustreerd door de P-f-curve die een typisch degradatiepatroon laat zien. Een functionele fout treedt op wanneer de apparatuur de beoogde functie niet kan uitvoeren. Condition-based onderhoud dient om de potentiële fout te detecteren voordat deze daadwerkelijk optreedt.

Voordelen van het plannen van onderhoudsacties

- Minder downtime

- Eliminatie van onverwachte productieonderbrekingen

- Optimalisatie van het onderhoud

- Kleinere voorraad reserveonderdelen

Conditiebewakingsfuncties voor frequentieregelaars

Het bewaken van de conditie van de apparatuur vormt een integraal onderdeel van Condition-based onderhoud. In toepassingen met variabel toerental hangt de conditie van de toepassing vaak af van het toerental. Zo zijn trillingsniveaus doorgaans hoger bij hogere toerentallen, hoewel die relatie niet lineair is. Het is zelfs zo dat resonantie kan optreden bij bepaalde toerentallen en kan verdwijnen wanneer het toerental verder wordt verhoogd.

Het gebruik van een onafhankelijk systeem om de conditie van een toepassing met variabel toerental te bewaken, wordt bemoeilijkt doordat het toerental en de daaraan gerelateerde gecontroleerde waarde met toerental bekend moeten zijn. Het inzetten van drives voor conditiebewaking ('frequentieregelaar als sensor' of 'frequentieregelaar als sensorhub') is een gunstige oplossing, aangezien de informatie over het toerental van de toepassing al in de drive beschikbaar is. Daarnaast is ook informatie over belasting/motorkoppel en acceleratie al beschikbaar in de drive.

Conditiebewaking verloopt volgens een drie-stappen-plan:

Lees meer in de white paper en video over CBM

Tegenwoordig zijn frequentieregelaars meer dan enkel eenvoudige vermogensprocessoren. Dankzij hun vermogen om als sensoren en sensorhubs te fungeren en om gegevens te verwerken, op te slaan en te analyseren, in combinatie met hun connectiviteitsmogelijkheden, zijn drives vitale elementen in moderne automatiseringssystemen.

Frequentieregelaars zijn vaak al aanwezig in automatiseringsinstallaties en bieden daarom een uitgelezen kans om te upgraden naar Industry 4.0.

Dat biedt nieuwe manieren om onderhoud uit te voeren, zoals CBM. De functies zijn al beschikbaar in bepaalde frequentieregelaars en early adopters zijn al begonnen om de drive als sensor te gebruiken.

Gemarkeerde producten

Danfoss producten met condition-based monitoring (CBM)

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302De VLT® AutomationDrive FC 301 / FC 302 is ontworpen voor de toerenregeling van alle asynchrone motoren en permanentmagneetmotoren. Er is een standaardversie (FC 301) en een geavanceerde, hoogdynamische versie (FC 302) met extra functies.

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103De FC 103 is specifiek bedoeld voor het regelen van compressoren, pompen en ventilatoren, voor aanzienlijke energiebesparingen in koelinstallaties.

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202De VLT® AQUA Drive FC 202 bestuurt en regelt alle typen pompen en wordt geleverd inclusief een cascaderegelaar.

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Deze robuuste en slimme FC 102 frequentieregelaar verbetert de werking van pomp- en ventilatortoepassingen in gebouwbeheersystemen en kan in de meeste buitenklimaten werken.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveFrequentieregelaars met 'active front end'-technologie in een compacte IP 54-behuizing, ideaal voor toepassingen met een hoog vermogen. Er zijn configuraties leverbaar met active front-end (NXA), niet-regeneratief front-end (NXN), remchopper (NXB) en inverter (NXI).

-

if (isSmallPicture) {

VACON® NXP DC/DC Converter

VACON® NXP DC/DC ConverterMaximaliseert de energieopbrengst in hybride oplossingen en helpt de prestaties te verbeteren door energieondersteuning dicht bij het verbruikspunt te brengen.

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System DriveGeconfigureerd en gemonteerd om aan uw behoeften te voldoen voor het regelen van een of meerdere motoren.

-

if (isSmallPicture) {

VACON® NXP DCGuard

VACON® NXP DCGuardVACON® NXP DCGuard™ voorziet in een betrouwbare kortsluitbeveiliging van DC-netten, voor volledige selectiviteit tussen DC-netten, en zorgt bij een storing voor een snelle loskoppeling.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus

VACON® NXP Liquid Cooled Common DC BusBrengt in veeleisende situaties de voordelen met zich mee van waterkoeling in gemeenschappelijke DC-bussystemen. Er zijn configuraties leverbaar met active front-end (NXA), niet-regeneratief front-end (NXN), remchopper (NXB) en inverter (NXI).

De eerste innovaties van Danfoss

CBM is ontstaan uit de geschiedenis van Danfoss' eerste innovaties. Danfoss frequentieregelaars onderscheiden zich van andere frequentieregelaars op de markt door intelligente functies die in de frequentieregelaar zijn ingebouwd, zodat er minder externe componenten nodig zijn.

Casestudies

Binnenkort verkrijgbaar...

Binnenkort verkrijgbaar...