Informazioni sulla tecnologia inverter per AC, riscaldamento e ventilazione

Un salto di qualità nell'efficienza energetica

Il mercato HVAC sta cambiando rapidamente. La tecnologia degli inverter a velocità variabile AC è la tecnologia più efficiente dal punto di vista energetico e sta rivoluzionando il modo in cui i sistemi di condizionamento dell'aria vengono progettati e costruiti per soddisfare le esigenze di climatizzazione di tutto il mondo. I primi ad adottare la tecnologia a velocità variabile ottengono un vantaggio competitivo.

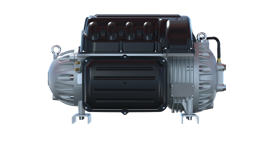

Esigenze del mercato: Evitare il sovradimensionamento del sistema, ridurre la bolletta elettrica e la corrente di spunto, aumentare il comfort e il processo sono alcuni fattori chiave per la capacità variabile.

Tecnologie modulanti: Esistono diversi modi per modulare la capacità di raffreddamento negli impianti di refrigerazione o condizionamento dell'aria e di riscaldamento.

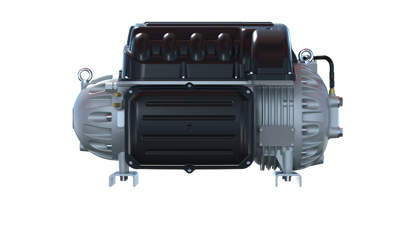

Principio di funzionamento: I compressori inverter funzionano a velocità diverse generando un flusso di massa di refrigerante modulato e un'uscita di raffreddamento.

Video "Compressori inverter per HVAC"

Vantaggi: Migliore qualità dell'alimentazione, diagnostica del sistema, controllo dell'umidità, risparmio energetico, controllo preciso della temperatura, minore rumorosità, sicurezza del processo, maggiore comfort

Sfide: La scelta del compressore e del convertitore di frequenza, le capacità di progettazione rendono il sistema nel complesso affidabile ed efficiente.

Tecnologia a velocità variabile Danfoss

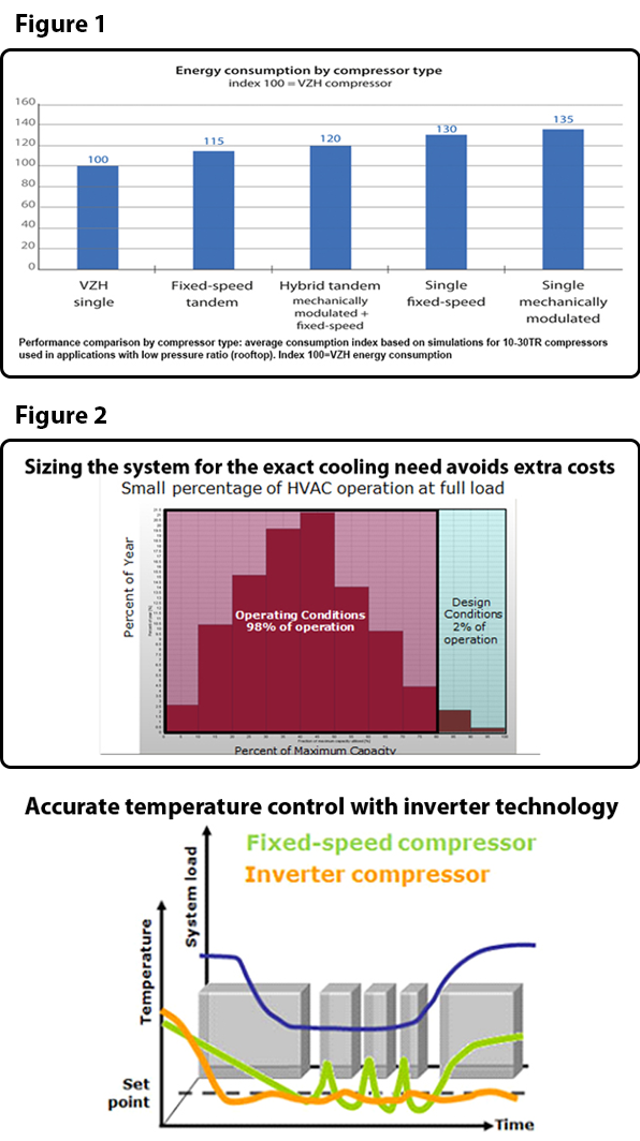

Utilizzando i compressori inverter Danfoss, è possibile ottenere notevoli risparmi energetici rispetto ai compressori on-off tradizionali o alle tecnologie a modulazione meccanica.

Prodotti in evidenza

-

if (isSmallPicture) {

Compressore inverter alternativo VTZ

Compressore inverter alternativo VTZI compressori alternativi inverter Danfoss evitano sistemi sovradimensionati e cicli brevi. Il compressore si adatta automaticamente al carico attuale. Combinando un efficiente compressore alternativo Danfoss Maneurop® con un Danfoss Drive, l'azienda fornisce un pacchetto innovativo e intelligente che utilizza la tecnologia a velocità variabile per garantire un'efficienza superiore nell'intero ciclo operativo di refrigerazione di precisione.

-

if (isSmallPicture) {

Turbocor® - TTS

Turbocor® - TTSI compressori oil-free Danfoss Turbocor® modello TTS sono disponibili in quattro diversi modelli che vanno da 60 tonnellate a 200 tonnellate/da 200 a 700 kW con refrigeranti R134a o R513A a basso GWP.

-

if (isSmallPicture) {

Scroll con inverter - VZH

Scroll con inverter - VZHIl compressore scroll inverter VZH di Danfoss offre efficienza e affidabilità. Oltre il 30% di risparmio energetico è possibile con le soluzioni rooftop, chiller, sistemi di controllo chiusi, ecc.

-

if (isSmallPicture) {

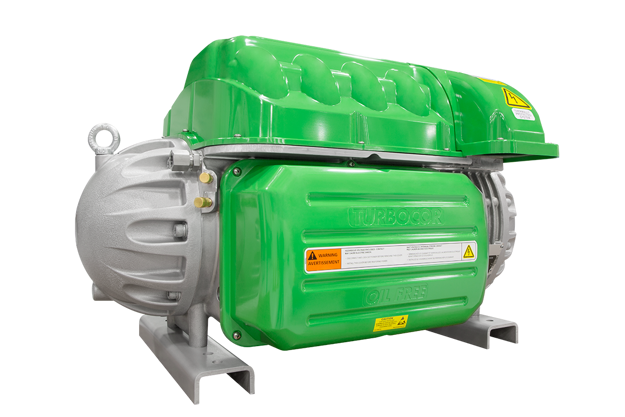

Turbocor® - TGS

Turbocor® - TGSI compressori oil-free Danfoss Turbocor modello TGS sono disponibili in 5 diversi modelli che variano da 40 tonnellate a 150/d 140 kW a 540 kW con refrigerante R1234ze o R515B a bassissimo GWP.

-

if (isSmallPicture) {

Turbocor®

Turbocor®Danfoss è il produttore leader di compressori oil-free e del pionieristico compressore Danfoss Turbocor®, il primo compressore a cuscinetti magnetici oil-free per il settore HVAC.

Applicazioni correlate

-

if (isSmallPicture) {

Chiller modulari

Chiller modulariComponente chiave del sistema HVAC, un chiller raffredda l'acqua o il fluido termovettore utilizzati per raffreddare e deumidificare l'aria negli edifici o nei processi industriali. Si tratta di un'unità montata in fabbrica che raffredda l'acqua o il fluido termovettore utilizzando un evaporatore e che dispone di un condensatore interno o remoto con controlli appropriati.

-

if (isSmallPicture) {

Flusso di refrigerante variabile con inverter

Flusso di refrigerante variabile con inverterDai primi anni 1990 è stato stabilito un volume variabile di refrigerante o un flusso variabile di refrigerante (a seconda del costruttore). L'idea di base è che una grande unità esterna (o diverse unità esterne in parallelo) sia in grado di servire più unità interne.

-

if (isSmallPicture) {

Raffreddamento di processo

Raffreddamento di processoIn molti processi industriali i macchinari o i processi generano calore che richiede raffreddamento, per proteggere le attrezzature e/o per garantire che il prodotto fabbricato sia della qualità richiesta. L'unità di raffreddamento del processo viene utilizzata per raffreddare, estrarre l'umidità o regolare la temperatura del processo di produzione.

-

if (isSmallPicture) {

Sistemi di controllo chiusi con inverter

Sistemi di controllo chiusi con inverterUnità monoblocco per il raffreddamento dell'armadio elettrico. I condizionatori d'aria con sistema di controllo chiuso sono utilizzati nel raffreddamento di apparecchiature elettroniche e informatiche utilizzate nei data center, nelle telecomunicazioni e nell'industria manifatturiera.

-

if (isSmallPicture) {

Unità di trattamento dell'aria con inverter

Unità di trattamento dell'aria con inverterLe unità di trattamento dell'aria con raffrescamento integrato sono utilizzate nelle applicazioni commerciali per il condizionamento dell'aria in molti tipi diversi di edifici, dai piccoli edifici adibiti a uffici, centri fitness e strutture mediche ai grattacieli.

-

if (isSmallPicture) {

Unità monoblocco

Unità monobloccoIl raffreddamento delle apparecchiature IT nei data center rappresenta una sfida crescente per operatori e progettisti. La gestione dell'energia elettrica è la sfida principale, con un consumo energetico e carichi termici che crescono di pari passo con la densità dei server. Affrontare queste sfide è essenziale per garantire la sicurezza e la disponibilità dei dati.

Formazione

Formazione e lezione online sulla tecnologia inverter

Benvenuto nel portale di formazione online Danfoss! Attraverso questo servizio, Danfoss rafforza il suo supporto per tutti i professionisti e studenti del settore HVACR. Iscriviti oggi stesso per massimizzare le tue prestazioni e i tuoi profitti!

Vantaggi per l’utente

- Scopri la tecnologia attuale del leader nel campo dei compressori a velocità variabile/inverter.

- Offriamo lezioni online gratuite, corsi online e seminari in presenza illustrati con spiegazioni tecniche, video ed esperienze sul campo.

Basta seguire questi brevi passaggi per iniziare:

- Registrati sulla piattaforma di apprendimento Danfoss.

- Partecipa alle lezioni online facendo clic sui link sottostanti

Novità

-

if (isSmallPicture) {

Coolselector®2 : La complessità per noi, l'ingegnosità per voimercoledì 20 marzo 2019

Coolselector®2 : La complessità per noi, l'ingegnosità per voimercoledì 20 marzo 2019Coolselector®2 ti consente di ottimizzare i consumi energetici e aumentare l'efficienza del tuo sistema HVACR. Veloce, intuitivo e facile! Coolselector®2 ti fa risparmiare tempo e ti consente di concentrarti sulla tua risorsa: la tua ingegnosità.

Contatti

Per ulteriori informazioni, contattaci.