Una soluzione per celle frigorifere per soddisfare ogni esigenza

All'interno della catena del freddo si trovano strutture di stoccaggio del freddo come le celle frigorifere. Queste strutture immagazzinano o lavorano sia prodotti refrigerati che surgelati. Possono trovarsi presso l'impianto di processo effettivo o parte della catena di distribuzione.

Il rispetto delle normative in materia di igiene e sicurezza alimentare, ma anche in materia di energia, è fondamentale. Che si tratti di una nuova installazione o di una ristrutturazione, altri parametri da considerare quando si acquista una cella frigorifera includono la facilità di selezione, la scelta del refrigerante, le opzioni di installazione, l'affidabilità, la manutenzione e i costi operativi.

Danfoss offre il più ampio portafoglio di soluzioni per celle frigorifere adatte a diverse capacità, temperature e processi, per installazioni plug-in o remote, di piccole e grandi dimensioni.

Offriamo prodotti a misura di appaltatore e soluzioni per celle frigorifere costruite con esperienza leader di mercato che sono disponibili ovunque e consentono di rispettare facilmente le normative e risparmiare sull'installazione e la manutenzione delle celle frigorifere walk-in. Fate la scelta giusta per una protezione ottimale dei prodotti deperibili, un funzionamento efficiente e una lunga durata.

Danfoss è un partner affidabile per il settore delle celle frigorifere, con una vasta gamma di soluzioni di monitoraggio della refrigerazione, esperienza e know-how. Le nostre soluzioni per celle frigorifere walk-in affidabili sono sviluppate appositamente per coprire l'ampia gamma di applicazioni di refrigerazione commerciale all'interno di servizi di ristorazione (ristoranti, catering), vendita al dettaglio di specialità (macellerie, panetterie ecc.), raffreddamento di processo (laboratorio, medicina, maturazione della frutta ecc.), minimarket, discount e farmacie.

Soluzioni a basso GWP

La nostra vasta gamma di prodotti a basso GWP per celle frigorifere è compatibile con un ampio spettro di refrigeranti, dall'A2L alla CO2 e al propano.

Trovate la soluzione di raffreddamento più adatta alle vostre esigenze.

Caratteristiche e vantaggi

Il più ampio portafoglio per tutti i tipi di applicazioni per celle frigorifere e refrigerazione walk-in

Soluzioni affidabili e a elevata efficienza energetica

Lunga durata, bassi costi di esercizio e di manutenzione

Conformità alle normative in materia di refrigeranti ed energia

Prodotti compatibili con i refrigeranti a basso GWP e naturali

Esperienza applicativa a livello globale e locale

Semplice selezione dei prodotti con il software Coolselector®2

Le tue fonti di informazioni sulle celle frigorifere

Alsense® IoT: Un semplice sistema di monitoraggio remoto

Con il nostro ampio portafoglio Alsense IoT per la refrigerazione commerciale, soddisfiamo i requisiti chiave per mantenere freschi e sicuri i prodotti deperibili, ridurre le perdite alimentari e i costi di servizio e aumentare i ricavi.

Prodotti in evidenza

-

if (isSmallPicture) {

Unità condensatrici

Unità condensatriciLe gamme Optyma™ soddisfano le tue esigenze di refrigerazione commerciale grazie alla loro versatilità e semplicità di installazione uniche. Multi-refrigeranti a basso GWP e refrigeranti naturali altamente efficienti: perfetti per installazioni in celle frigorifere di medie e piccole dimensioni, banchi frigo, tank latte, sale di fermentazione e tanto altro.

-

if (isSmallPicture) {

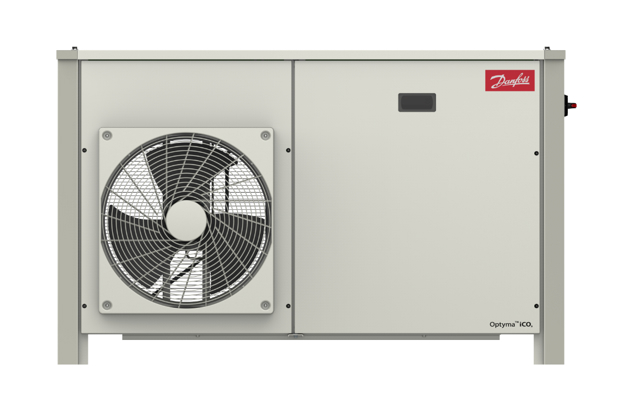

Optyma™ iCO₂ 4.6kW MT

Optyma™ iCO₂ 4.6kW MTL'unità di condensazione Optyma™ iCO₂ da 4.6 kW (MBP) è una soluzione robusta e poco rumorosa per la compatibilità con il refrigerante naturale R744.

-

if (isSmallPicture) {

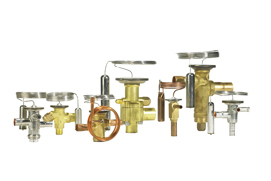

Valvole di espansione termostatica

Valvole di espansione termostaticaLe valvole di espansione termostatica (TXV) sono disponibili come valvole complete (orifizio fisso) o gamma di componenti, ovvero con corpo valvola e orifizio separati. La categoria include inoltre valvole a iniezione termostatiche.

-

if (isSmallPicture) {

Compressori per la refrigerazione

Compressori per la refrigerazioneDanfoss si impegna ad offrire compressori per la refrigerazione efficienti, ecosostenibili e intelligenti per una vasta gamma di applicazioni commerciali quali celle frigorifere, banchi frigo, macchine per il ghiaccio, vetrine frigo, refrigerazione di processo ecc. Sono qualificati per refrigeranti a basso GWP per essere in linea con i regolamenti europei come l'F-Gas.

-

if (isSmallPicture) {

Optyma™ Control

Optyma™ ControlL'Optyma™ Control è un regolatore per celle frigorifere appositamente progettato per la sicurezza, la protezione, il controllo e la facilità di installazione.

-

if (isSmallPicture) {

SVA/FIA-140B

SVA/FIA-140BLa piattaforma SVL Flexline™ si estende ora fino a una pressione massima di esercizio di 140 bar per rispondere alla crescente richiesta di valvole manuali di grandi dimensioni nell'ambito della progettazione industriale per sistemi transcritici a CO2 con R744 su vasta scala.

-

if (isSmallPicture) {

Regolatore di livello dell'olio compressore

Regolatore di livello dell'olio compressoreIl regolatore di livello dell'olio compressore COM garantisce un controllo e una regolazione ottimali di livello dell'olio nei compressori semiermetici, scroll e alternativi.

-

if (isSmallPicture) {

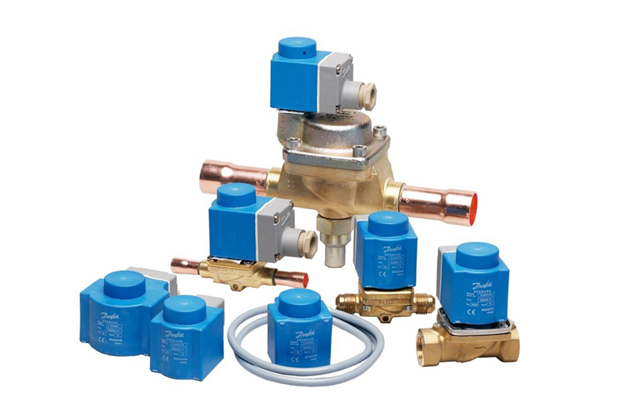

Elettrovalvole per HVAC-R

Elettrovalvole per HVAC-RElettrovalvole per applicazioni di refrigerazione, tipi standard per i refrigeranti fluorinati e l’ammoniaca (R 717) ed elettrovalvole per acqua e fluido termovettore. La categoria contiene anche elettrovalvole in acciaio inox, valvole alimentate a gas ed elettrovalvole a impulso.

Documentazione

| Tipo | Nome | Lingua | Valido per | Aggiornato | Scarica | Tipo di file |

|---|---|---|---|---|---|---|

| Brochure | Cold Room brochure for installers_FIN | Finlandese | Finlandia | 16 gen, 2019 | 5.5 MB | |

| Brochure | Cold Room brochure for Installers_SWE | Svedese | Svezia | 16 gen, 2019 | 892.9 KB | |

| Brochure | Cold Room brochure for Installers/Contractors Europe | Danese | Danimarca | 17 gen, 2019 | 850.2 KB | |

| Brochure | Cold Room brochure for Installers/Contractors Europe | Inglese | Multiplo | 08 nov, 2018 | 871.8 KB | |

| Brochure | Cold Room brochure for OEMs Europe | Inglese | Multiplo | 29 giu, 2017 | 8.2 MB | |

| Brochure | Cold Room brochure for OEMs North America | Inglese | Multiplo | 08 set, 2017 | 4.0 MB | |

| Brochure | Danfoss Solutions for Walk-in Coolers and Freezers | Inglese | Multiplo | 10 gen, 2024 | 3.7 MB | |

| Articolo | Food safety Focus on system performance, reliability and connectivity | Inglese | Multiplo | 26 mar, 2025 | 936.9 KB |

Formazione

Programma di formazione sulle celle frigorifere

Scopri come migliorare la conservazione degli alimenti grazie alle soluzioni per celle frigorifere con il nostro programma di formazione online.

Novità

-

if (isSmallPicture) {

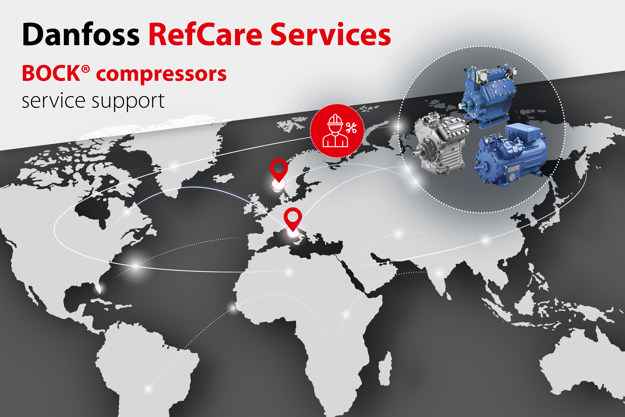

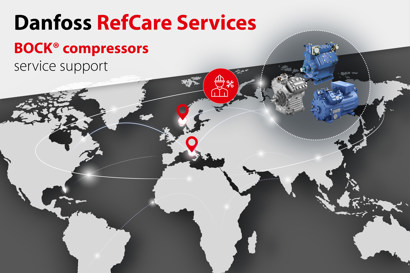

Danfoss lancia un nuovo servizio di assistenza post vendita per i compressori BOCK®lunedì 27 maggio 2024

Danfoss lancia un nuovo servizio di assistenza post vendita per i compressori BOCK®lunedì 27 maggio 2024Il nuovo servizio - Danfoss RefCare - creerà una rete internazionale di partner di assistenza certificati e di centri di assistenza di proprietà Danfoss, in grado di fornire i migliori servizi di assistenza e manutenzione dei compressori BOCK®.

-

if (isSmallPicture) {

Rispondendo alle crescenti esigenze del mercato : Danfoss estende la produzione di filtri disidratatori bi-flow DMB/DCB in Indiagiovedì 12 ottobre 2023

Rispondendo alle crescenti esigenze del mercato : Danfoss estende la produzione di filtri disidratatori bi-flow DMB/DCB in Indiagiovedì 12 ottobre 2023Danfoss ha inaugurato una nuova linea di produzione in India dedicata alla fabbricazione di filtri disidratatori bi-flow DMB/DCB, in risposta alla crescente domanda di mercato. I nuovi filtri disidratatori bi-flow appena progettati mostrano una riconfigurazione sottile, con un miglioramento delle prestazioni del sistema.

-

if (isSmallPicture) {

Danfoss - Progredire. Naturalmente. Con soluzioni di refrigerazione a CO₂.mercoledì 3 maggio 2023

Danfoss - Progredire. Naturalmente. Con soluzioni di refrigerazione a CO₂.mercoledì 3 maggio 2023Ti presentiamo la CO₂. Il refrigerante naturale e sostenibile che sta cambiando le regole del gioco della refrigerazione commerciale.

Contatti

Per ulteriori informazioni, contattaci.