Aumenta il tempo di attività e l'efficienza dei tuoi sistemi

Nel panorama industriale odierno, caratterizzato da ritmi frenetici, l'importanza di una strategia di manutenzione proattiva non può essere sottovalutata.

La manutenzione predittiva, abilitata dall'edge computing di inverter intelligenti, è un potente strumento per ottimizzare le prestazioni di macchine e impianti, aumentare i tempi di attività e ridurre i costi di manutenzione.

In questo articolo esploreremo il concetto di manutenzione predittiva in relazione al monitoraggio delle condizioni e metteremo in evidenza i suoi numerosi vantaggi in termini di efficienza, prestazioni delle delle macchine e risparmio sui costi.

Vantaggi del CBM

Raccogliendo e monitorando continuamente i dati, la manutenzione predittiva assicura che i problemi delle apparecchiature vengano identificati prima che si aggravino, riducendo al minimo il rischio di fermi macchina. Questo approccio proattivo aumenta l'efficienza economica, evitando costosi arresti non programmati e riducendo le spese complessive di manutenzione.

Il monitoraggio costante dei dati consente di individuare tempestivamente eventuali cambiamenti o anomalie nelle prestazioni delle apparecchiature. Affrontando i potenziali problemi prima che portino a un guasto, la manutenzione predittiva massimizza i tempi di attività delle apparecchiature, garantendo un funzionamento regolare e riducendo al minimo le interruzioni.

Grazie alla manutenzione tempestiva e alla risoluzione di potenziali problemi in modo proattivo, la manutenzione predittiva contribuisce a ottimizzare le prestazioni e la durata di vita di macchine e attrezzature. Identificando e risolvendo i problemi prima che causino danni gravi, si riduce notevolmente la necessità di costose riparazioni o di sostituzioni premature.

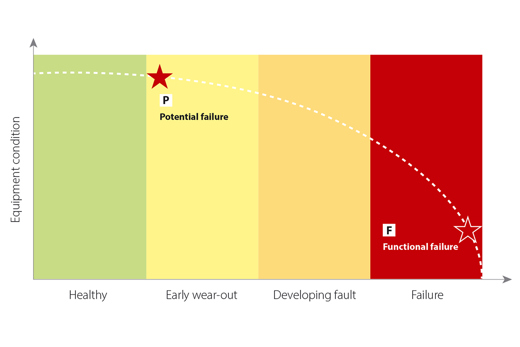

La manutenzione predittiva utilizza i dati di monitoraggio delle condizioni per determinare il momento migliore per le attività di manutenzione. Analizzando lo stato di salute dei componenti e seguendo la curva di degrado, è possibile attivare la manutenzione prima che si verifichi un guasto funzionale. Questo approccio garantisce che le attività di manutenzione preventiva vengano eseguite quando sono più necessarie, evitando inutili tempi di fermo e riducendo i costi associati alle riparazioni reattive.

I dati raccolti dal monitoraggio delle condizioni forniscono preziose informazioni sulle prestazioni di macchine e apparecchiature. Analizzando questi dati con l'edge analytics e applicando algoritmi di machine learning, i produttori possono identificare modelli, tendenze e potenziali aree di miglioramento. Queste informazioni possono essere utilizzate per ottimizzare l'efficienza della macchina, con conseguente miglioramento delle prestazioni complessive e aumento della produttività.

Il potenziale di risparmio con il Condition-based monitoring (CBM) è significativo

Uno studio commissionato dalla Commissione europea mette in evidenza i risparmi significativi che si possono ottenere con un programma di manutenzione predittiva (CBM) correttamente funzionante.

Lo studio stima un risparmio dell'8-12% rispetto ai tradizionali schemi di manutenzione.

Tra i vantaggi aggiuntivi segnalati vi è una riduzione dei costi di manutenzione del 14-30%, dei tempi di fermo macchina del 20-45%, dei guasti del 70-75% e un miglioramento della produzione del 15-25%.

L'algoritmo confronta i valori di cavitazione effettiva con i livelli di soglia definiti dall'utente. Se i valori superano le soglie impostate per un tempo predefinito, l'evento viene segnalato come cavitazione.

Inoltre, i costi di riparazione degli asset guasti sono in genere superiori del 50% rispetto a quelli che si sarebbero sostenuti se il problema fosse stato affrontato prima del guasto. I rapporti di aziende come Fusheng nell'industria dei compressori indicano che le riparazioni tempestive hanno comportato una riduzione del 15% del tempo medio di riparazione (MTTR) e un aumento del 20% del tasso di riparazione al primo tentativo.

Come si sfruttano le analisi nella manutenzione predittiva

La manutenzione predittiva si basa su analisi avanzate per sfruttare efficacemente i dati raccolti. Ciò include:

- analizzare la durata dei componenti e le informazioni sui guasti

- implementare strategie di manutenzione predittiva

- stabilire informazioni baseline per il confronto

- utilizzare algoritmi di apprendimento automatico per identificare modelli e fare previsioni accurate

Queste analisi consentono ai produttori di prevenire problemi imprevisti, ottimizzare la disponibilità, ridurre gli effetti dell'usura, estendere la durata di vita delle apparecchiature e creare risparmi prevedibili a lungo termine grazie a piani di manutenzione personalizzati.

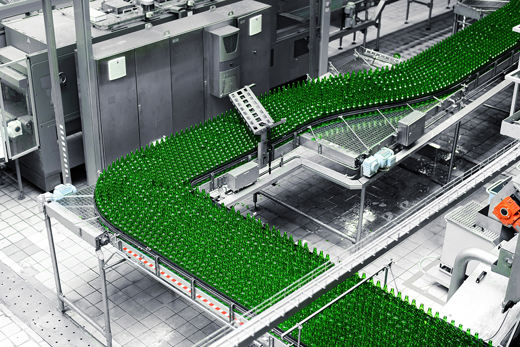

Scopri come HEINEKEN ha ottimizzato la linea di produzione di Den Bosch.

Massimizza la produttività con l'edge computing intelligente

La manutenzione predittiva, abilitata da edge computing per inverter intelligenti e monitoraggio predittivo, aiuta i produttori a ottenere prestazioni ottimali delle apparecchiature, a incrementare i tempi di attività e a risparmiare sui costi.

Assicurando sistematicamente le condizioni ottimali dei macchinari e affrontando i potenziali problemi prima che si aggravino, le aziende possono evitare fermi macchina imprevisti, prolungare la durata di vita delle apparecchiature e massimizzare la produttività complessiva.

L'adozione della manutenzione predittiva non solo riduce la complessità, ma fornisce anche informazioni utili che eliminano le congetture sulla manutenzione delle apparecchiature, garantendo un vantaggio competitivo nell'attuale panorama industriale in rapida evoluzione.

Prodotti in evidenza

Inverter Danfoss per la manutenzione predittiva

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Il VLT® HVAC Drive FC102 è l'inverter resistente e intelligente che migliora le applicazioni su pompe e ventilatori nei sistemi di gestione di edifici, e funziona outdoor in quasi tutte le condizioni climatiche.

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103VLT® Refrigeration Drive FC 103 è l'inverter dedicato al controllo di compressori, pompe e ventilatori. Assicura notevoli risparmi energetici negli impianti di refrigerazione.

-

if (isSmallPicture) {

Inverter VLT® AQUA Drive FC 202

Inverter VLT® AQUA Drive FC 202Il VLT® AQUA Drive FC 202 controlla tutti i tipi di pompe ed è dotato di un controllore in cascata.

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301/FC 302

VLT® AutomationDrive FC 301/FC 302Il VLT® AutomationDrive FC 301/FC 302 è progettato per il controllo a velocità variabile di tutti i motori asincroni e motori a magneti permanenti. È disponibile in una versione standard (FC 301) e in una versione avanzata altamente dinamica (FC 302) con funzionalità supplementari.

-

if (isSmallPicture) {

VACON® NXP DC/DC Converter - Supporto energetico vicino al consumo

VACON® NXP DC/DC Converter - Supporto energetico vicino al consumoMassimizza la produzione di energia nelle soluzioni ibride e contribuisce a migliorare le prestazioni avvicinando il supporto di energia al consumo.

-

if (isSmallPicture) {

VACON® NXP DCGuard - Protezione e stabilità della rete DC

VACON® NXP DCGuard - Protezione e stabilità della rete DCVACON® NXP DCGuard™ fornisce una protezione da cortocircuito affidabile dei sistemi di distribuzione DC per una selettività completa tra i sistemi di distribuzione; inoltre garantisce una rapida disconnessione in caso di guasto.

-

if (isSmallPicture) {

VACON® NXP Common DC Bus - Utilizza e redistribuisci l'energia in modo efficiente

VACON® NXP Common DC Bus - Utilizza e redistribuisci l'energia in modo efficienteInverter che consente a integratori di sistema, costruttori di macchine e OEM di progettare e costruire sistemi industriali efficienti. Disponibile nelle configurazioni Active Front End (NXA), Front End non rigenerativo (NXN), chopper di frenatura (NXB) e Inverter (NXI).

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus - Inverter di facile integrazione e massima affidabilità

VACON® NXP Liquid Cooled Common DC Bus - Inverter di facile integrazione e massima affidabilitàIntegra i vantaggi del raffreddamento a liquido nei sistemi common DC bus in situazioni gravose. Sono disponibili le configurazioni Active Front End (NXA), Front End non rigenerativo (NXN), chopper di frenatura (NXB) e Inverter (NXI).

-

if (isSmallPicture) {

VACON® NXP Grid Converter - Inverter per una migliore stabilità della rete

VACON® NXP Grid Converter - Inverter per una migliore stabilità della reteConvertitori di frequenza raffreddati a liquido progettati specificamente per essere applicati nei sistemi di distribuzione intelligenti, nei sistemi di stoccaggio dell'energia e di gestione dell'energia nel settore navale.

Le prime innovazioni di Danfoss

Il CBM nasce da una lunga storia di innovazioni Danfoss. I drives Danfoss si distinguono dagli altri presenti sul mercato per le funzioni intelligenti integrate, che riducono la necessità di componenti esterni necessari.