PAYS-BAS : Afin de répondre à la demande croissante de brides de réparation pour tuyaux et de moderniser le processus de fabrication, Huwa International Pipeline Products a décidé d’automatiser sa ligne de décapage. Le décapage est une méthode de renforcement des joints soudés sur les produits en acier inoxydable. Le métal est plongé dans un bain d’acide nitrique puis nettoyé. La ligne de décapage utilise un portique biaxial qui fait généralement appel à la technologie servo, une solution coûteuse et complexe. En choisissant le VLT® AutomationDrive FC 302 de Danfoss et sa fonctionnalité de contrôleur de mouvement intégré, Huwa a développé avec succès une ligne de décapage entièrement automatisée qui offre une fiabilité optimale à un prix raisonnable.

Découvrez comment Huwa International Pipeline Products a amélioré la sécurité des opérateurs et réduit les délais d’exécution sur sa ligne de décapage grâce au VLT® AutomationDrive FC 302 et à son contrôleur de mouvement intégré (IMC).

Le défi : précision et fiabilité économiques

Des tuyaux qui fuient peuvent avoir de nombreuses répercussions : commerciales, environnementales, structurelles, sociétales, etc. Même si remplacer un tuyau qui fuit semble préférable, il est beaucoup plus rapide et économique de le réparer sur place à l’aide de brides de réparation.

United Pipeline Products est le plus grand fabricant européen de brides de réparation de tuyaux. La société a été créée en 2010 avec la fusion de six sociétés néerlandaises analogues, dont Huwa. United Pipeline Products est l’un des principaux fabricants de brides de réparation en acier inoxydable au monde. Mais, avec la demande mondiale croissante de ces brides de réparation et l’utilisation de produits chimiques dangereux dans leur fabrication, Huwa a décidé qu’un changement s’imposait dans le processus de production.

Lors de la fabrication de brides de réparation en acier inoxydable, certaines pièces sont soudées ensemble, mais la soudure affaiblit les qualités de l’acier. Pour éviter cela, les brides sont « décapées » (immergées dans un bain d’acide nitrique) puis nettoyées. Afin de répondre aux normes de SST actuelles, Huwa ne souhaitait plus que les employés entrent dans la salle de la ligne de décapage. Par ailleurs, Huwa espérait accroître l’efficacité de sa ligne de décapage. Il fallait deux heures à un panier de pièces pour parcourir la ligne de décapage et le processus lui-même prenait une heure.

La ligne de décapage est un process linéaire avec quatre stations de décapage, deux étapes de rinçage, un bain ultrasonique et un séchoir. Pour automatiser entièrement le processus, Huwa avait besoin d’un variateur pour contrôler le portique biaxial qui soulève les paniers de pièces dans et hors des bains.

La solution : VLT® AutomationDrive FC 302 avec IMC

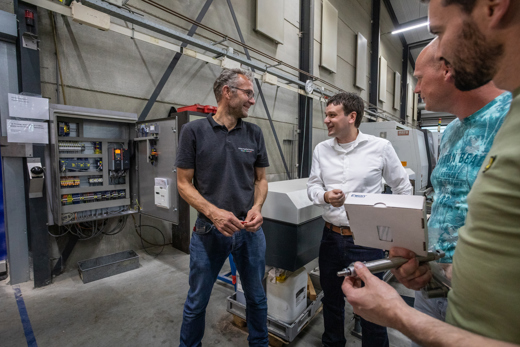

En collaboration avec les spécialistes locaux de la chaîne de production Hellings Machinebouw et le fournisseur électrotechnique Van Egmond, Huwa a choisi le VLT® AutomationDrive FC 302 pour contrôler le portique.

Habituellement, les variateurs servo sont utilisés pour ces types d’opérations de positionnement et de synchronisation, une solution coûteuse, complexe et souvent peu fiable. En revanche, le VLT® AutomationDrive FC 302 avec sa fonctionnalité IMC est beaucoup moins cher et plus robuste. Il est également plus facile à utiliser, à entretenir et à régler. Et il entraîne simplement une légère réduction des performances dynamiques par rapport à la technologie servo.

L’IMC est une alternative innovante aux contrôles servo. L’IMC est essentiellement une fonctionnalité qui permet à un variateur de fréquence d’atteindre une précision élevée dans les opérations de positionnement et de synchronisation sans modules ou matériel supplémentaire(s). Il est également paramétré pour un process plus facile, plus rapide, plus sûr et moins cher. Il n’est pas nécessaire d’avoir des connaissances poussées en matière de programmation ou de technologie servo.

Le résultat : Disponibilité maximale et retour sur investissement rapide

Depuis septembre 2021, la ligne de décapage entièrement automatisée d’Huwa est fiable à 100 %. Grâce à sa fonctionnalité IMC, le VLT® AutomationDrive FC 302 de Danfoss a permis de réduire considérablement les délais d’exécution, tandis que l’assistance globale de Danfoss a été qualifiée de « premier ordre ».

Le VLT® AutomationDrive FC 302 de Danfoss s’est également révélé très adaptable. Les nouveaux profils de mouvement du portique sont calculés rapidement et exécutés de manière transparente. Alliant cela à une disponibilité maximale grâce à la construction robuste du VLT® AutomationDrive FC 302 de Danfoss, la ligne de décapage d’Huwa n’est plus un goulot d’étranglement dans son processus de fabrication.

Avantages de la fonctionnalité du contrôleur de mouvement intégré (IMC) :

- Compatible avec toutes les technologies de moteur courantes, avec contrôle en boucle fermée et en boucle ouverte

- Prix d’achat inférieur car il comporte moins de composants

- Réduction des coûts et du temps nécessaire à l’installation électrique et mécanique

- Aucune connaissance avancée en matière de programmation ou de technologie servo n’est requise, le risque d’erreurs dans le process est minimisé

- Retour au point d’origine sans capteur avec détection de couple

- Coûts de maintenance réduits – disponibilité maximale

Vous souhaitez en savoir plus sur le contrôleur de mouvement intégré ?

Découvrir le produit

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301/FC 302

VLT® AutomationDrive FC 301/FC 302Le VLT® AutomationDrive FC 301/FC 302 est conçu pour la commande de vitesse variable de tous les moteurs asynchrones et à magnétisation permanente. Il existe en version standard (FC 301) et en version avancée ultra-dynamique (FC 302) avec des fonctionnalités additionnelles.

Études de cas liées

-

if (isSmallPicture) {

Optimisation du process dans toutes les conditions pour le groupe Italcementi

Optimisation du process dans toutes les conditions pour le groupe ItalcementiItalcementi a choisi le VLT® AutomationDrive FC 302 pour optimiser les performances de ses process dans les environnements difficiles.