Augmentez la disponibilité et l’efficacité de vos systèmes

Dans le paysage industriel actuel, qui évolue à un rythme effréné, l’importance des stratégies de maintenance proactive ne peut être sous-estimée. La maintenance prédictive, rendue possible par l'informatique intelligente en périphérie et la surveillance conditionnelle, est devenue un outil puissant pour optimiser les performances des équipements, augmenter le temps de disponibilité et réduire les coûts de maintenance. Dans cet article, nous explorerons le concept de maintenance prédictive en relation avec la surveillance conditionnelle et soulignerons ses nombreux avantages en termes d’efficacité économique, de performances de l’équipement et d’économies.

Avantages de la surveillance conditionnelle en maintenance prédictive

Amélioration de l'efficacité sur le plan économique

En collectant et en surveillant continuellement les données, la maintenance prédictive permet de détecter les problèmes d'équipement avant qu'ils ne s'aggravent, réduisant ainsi le risque de temps d'arrêt. Cette approche proactive améliore l’efficacité économique en évitant les arrêts imprévus coûteux et en réduisant les dépenses de maintenance globales.

Temps de disponibilité plus élevé

La surveillance constante des données permet une détection précoce de tout changement ou de toute anomalie dans les performances de l’équipement. En résolvant les problèmes potentiels avant qu’ils n’entraînent des pannes, la maintenance prédictive optimise la disponibilité de l’équipement, garantissant un fonctionnement fluide et limitant les temps d'arrêt.

Durée de vie prolongée de la machine/l’équipement

Grâce à une maintenance opportune et à la résolution proactive des problèmes potentiels, la maintenance prédictive permet d’optimiser les performances et la durée de vie des machines et des équipements. En identifiant et en corrigeant les problèmes avant qu’ils ne causent de graves dommages, le besoin de réparations coûteuses ou de remplacement prématuré est considérablement réduit.

Calendrier optimal de maintenance préventive

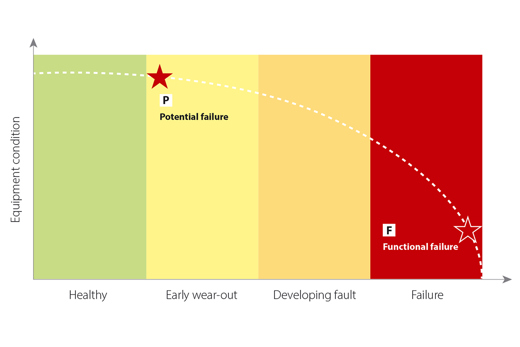

La maintenance prédictive utilise les données de surveillance conditionnelle pour déterminer le meilleur moment pour les opérations de maintenance. En analysant l’état des composants et en suivant la courbe de dégradation, la maintenance peut être effectuée avant qu’une panne fonctionnelle ne se produise. Cette approche garantit que les opérations de maintenance préventive sont effectuées au moment où elles sont le plus nécessaires, évitant ainsi les temps d’arrêt inutiles et réduisant les coûts associés aux réparations réactives.

Analyse de pointe et apprentissage automatique pour de meilleures performances des machines

Les données collectées à partir de la surveillance conditionnelle fournissent des informations précieuses sur les performances des machines et des équipements. En analysant ces données à l’aide d’analyses de pointe et en appliquant des algorithmes d’apprentissage automatique, les fabricants peuvent identifier les modèles, les tendances et les domaines potentiels d’amélioration. Ces informations peuvent être utilisées pour optimiser l’efficacité de la machine, ce qui se traduit par de meilleures performances globales et une productivité accrue.

Potentiel d’économies significatif avec la maintenance conditionnelle (CBM)

Une étude commandée par la Commission européenne met en évidence les économies significatives qui peuvent être réalisées grâce à un programme de maintenance conditionnelle (CBM) fonctionnant correctement. L’étude estime les économies de 8 à 12 % par rapport aux programmes de maintenance préventive traditionnels. Parmi les autres avantages rapportés, citons une réduction des coûts de maintenance de 14 à 30 %, des temps d’arrêt de 20 à 45 %, des pannes de 70 à 75 % et une amélioration de la production de 15 à 25 %. L’algorithme compare la signature de cavitation réelle aux niveaux de seuil définis par l’utilisateur. Si les valeurs dépassent les seuils définis pendant une durée prédéfinie, l’événement est signalé comme cavitation.

De plus, les coûts de réparation des équipements défaillants sont généralement 50 % plus élevés que s'ils avaient été traités avant la panne. Des rapports d'entreprises telles que Fusheng dans l'industrie des compresseurs indiquent que des réparations effectuées en temps opportun ont entraîné une réduction de 15 % du temps moyen de réparation (MTTR) et une augmentation de 20 % du taux de réussite dès la première intervention.

Comment les analyses sont exploitées dans la maintenance prédictive

La maintenance prédictive s’appuie sur des analyses avancées pour exploiter efficacement les données collectées. Cela comprend :

- analyse de la durée de vie des composants et des informations liées aux défauts

- mise en œuvre de stratégies de maintenance conditionnelle

- établissement de données de référence pour la comparaison

- utilisation d’algorithmes d’apprentissage automatique pour détecter les modèles et faire des prédictions précises

Ces analyses permettent aux fabricants d’éviter les problèmes inattendus, d’optimiser la disponibilité, de réduire les effets de l’usure, de prolonger la durée de vie des équipements et de réaliser des économies prévisibles à long terme grâce à des plans de maintenance sur mesure.

Découvrez comment HEINEKEN a optimisé sa ligne de production Den Bosch

Optimisez la productivité grâce à l'informatique intelligente en périphérie

La maintenance prédictive, rendue possible par l'informatique intelligente en périphérie et la surveillance conditionnelle, aide les fabricants à atteindre des performances optimale des équipements, à augmenter le temps de disponibilité et à réaliser des économies de coûts. En assurant systématiquement un état optimal des machines et en résolvant les problèmes potentiels avant qu'ils ne s'aggravent, les entreprises peuvent éviter les arrêts imprévus, prolonger la durée de vie des équipements et optimiser leur productivité globale. Adopter la maintenance prédictive simplifie non seulement les processus, mais fournit aussi des informations pratiques qui éliminent les incertitudes liées à l'entretien des équipements, assurant ainsi un avantage concurrentiel dans le secteur industriel en perpétuelle évolution.