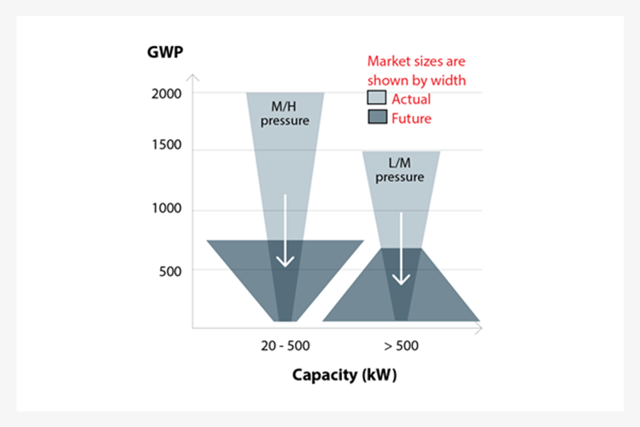

En général, lorsqu’on parle de réfrigérants, les chillers sont divisés en deux catégories : basse/moyenne pression (L/M) et moyenne/haute pression (M/H). Les chillers L/M peuvent tirer parti de l’utilisation de réfrigérants HFO purs (R1233zd et R1234ze), ce qui donne un coefficient de PRG proche de zéro. La pénalité pour inflammabilité est faible et supportable, notamment pour les systèmes installés en extérieur ou dans les salles des machines. À court ou à moyen terme, on peut s’attendre à ce que ces systèmes adoptent des réfrigérants à très faible coefficient de PRG. Pour les grands chillers L/M, la limite maximale de PRG pourrait atteindre 630, ce qui équivaut au coefficient de PRP du mélange HFO R513A inclus dans le règlement EPA-SNAP de juillet 2015 (le R134a quittera la liste en 2024).

Pour les chillers M/H, le coefficient moyen de PRP des solutions de remplacement varie entre 125 et 750, bien que les utilisateurs doivent être prêts à accepter la classification de l’inflammabilité A2L. Celle-ci peut de nouveau être considérée comme acceptable pour les systèmes installés en extérieur ou dans les salles des machines. /> Il est probable que le marché adoptera les solutions de remplacement à faible PRG qui offrent un compromis optimal entre les coûts du système et les performances. Nos prévisions sont que les options seront réduites aux réfrigérants haute densité/pression avec un coefficient de PRG compris entre 500 et 750.

Les systèmes VRF utilisent des quantités de réfrigérant relativement importantes par unité par rapport aux systèmes de conduite en raison de l’utilisation d’évaporateurs décentralisés et de l’utilisation de conduites qui en résulte. Pour réduire au minimum la taille des canalisations, des réfrigérants de densité moyenne à élevée sont nécessaires, bien que les seules solutions de remplacement du R410A soient les réfrigérants de type A2L, comme le R32 ou le DR55.

L’utilisation de réfrigérants A2L est étroitement liée aux normes de sécurité telles que la norme EN 378 et la norme ISO 5149, dont les dernières éditions ont permis d’augmenter considérablement le volume admissible de réfrigérants A2L. Le groupe de travail ASHRAE15 envisage également un besoin futur de réfrigérants à faible PRG. Toutefois, même si ces normes de sécurité sont indispensables, elles ne sont pas suffisantes en elles-mêmes. De nombreuses réglementations locales en matière de lutte contre l’incendie ont sérieusement entravé l’utilisation des réfrigérants A2L. Des solutions innovantes sont continuellement développées avec des fluides alternatifs pour la circulation : l’eau est une option évidente et même le CO a été proposé. Le récent programme de réduction des HFC lancé par le Protocole de Montréal a nécessité l’étude des possibilités et des risques associés à l’utilisation des réfrigérants A2L. Les prochaines années montreront plus clairement quels sont les réfrigérants de choix pour les systèmes VRF.

À première vue, la réfrigération industrielle (IR) semble être un secteur simple en ce qui concerne l’utilisation de réfrigérants à faible PRG, mais elle présente encore des inconvénients potentiels et nous pensons qu’il y a de la place pour innover. Le NH (ammoniac) a été le réfrigérant de choix dans la réfrigération industrielle en raison de son excellente efficacité et continue à être utilisé à mesure que la demande de réfrigérants durables augmente. Cependant, les préoccupations de sécurité peuvent potentiellement limiter le succès du NH , car il est toxique. Au cours de la dernière décennie, il y a eu plusieurs accidents graves qui nous ont enseigné quelques leçons importantes en tant que secteur : éviter les lourdes charges et planifier soigneusement l’emplacement des plus grandes usines. Cela a conduit le secteur de la réfrigération industrielle à rechercher de nouveaux moyens innovants de réduire les volumes de charge. Une façon de réduire la taille de la charge tout en augmentant l’efficacité est de combiner NH avec CO : le CO joue le rôle de porteur thermique et circule à l’intérieur des grandes installations de stockage.

Les applications de réfrigération commerciales et pour l’industrie de la distribution alimentaire sont très diverses en ce qui concerne les types de systèmes et de réfrigérants utilisés. Cela inclut des chambres froides, des armoires frigorifiques avec portes en verre, des présentoirs et des vitrines isolés (centralisés ou connectés à un système plus grand); toutes ces applications sont basées sur des circuits de refroidissement étanches ou autonomes avec des groupes condensateurs.

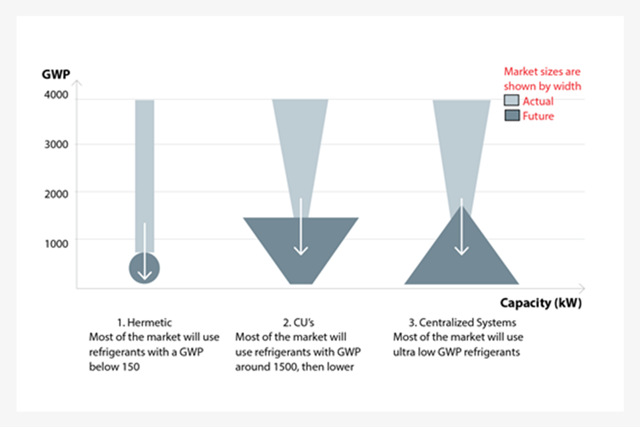

Les applications de réfrigération commerciale et pour l’industrie de la distribution alimentaire sont regroupées en trois grandes catégories.

Les applications hermétiquement scellées sont adaptées à l’utilisation de réfrigérants à faible PRG, qui sont sûrs en raison de leurs faibles volumes de charge. Nombre de ces systèmes utilisent déjà des hydrocarbures tels que le R600a et le R290, mais il convient de souligner que les normes de réduction progressive de l’UE exigent des valeurs PRP inférieures à 150 depuis 2016.

Les groupes de condensation ont généralement une charge de réfrigérant comprise entre 5 et 20 kg et leur sécurité en termes d’inflammabilité est d’une grande importance, car bon nombre de ces systèmes sont accessibles au public.

Les réfrigérants à PRG élevé, comme le R404A, sont utilisés depuis de nombreuses années. Toutefois, il existe de nouvelles solutions de remplacement, telles que les réfrigérants HFC de la classe A1, dont les coefficients de PRG sont inférieurs à 60 % du coefficient de PRP du R404A. Cependant, l’impact des températures de décharge plus élevées des compresseurs entre les limites de fonctionnement et le gradient des réfrigérants en termes de performances de refroidissement présente de grands défis. Nous pensons que le marché évoluera rapidement vers un niveau moyen de PRG d’environ 1500 avant de chercher lentement des solutions plus basses comme le CO , le R290 (hydrocarbures) ou des mélanges de HFO.

Les systèmes DX centralisés sont de loin les applications qui consomment le plus de réfrigérant en raison de leur grande taille de charge et de leur taux élevé de fuite. Dans le cadre du processus de réduction progressive de l’UE, on estime qu’ils utilisent plus de 40 % de la quantité de réfrigérant de base recommandée. Au cours des dix dernières années, le CO est devenu un liquide de refroidissement viable et peut être utilisé dans différentes configurations de systèmes :

Systèmes transcritiques dans lesquels le CO est utilisé sur tous les circuits (MT et LT). Les systèmes transcritiques de CO ont également favorisé le développement de systèmes intégrés de chauffage et de refroidissement, en liant le choix du réfrigérant au type de système.

Systèmes indirects dans lesquels un châssis de type refroidisseur utilisant des HFC, HC ou NH refroidit le CO dans un récepteur, qui circule ensuite dans le circuit de MT en le refroidissant. Le LT est également recouvert par le CO et condensé directement dans le refroidisseur de la partie supérieure ou dans le circuit MT de CO.

Systèmes en cascade dans lesquels le CO est utilisé uniquement dans le circuit LT et connecté en cascade au circuit MT utilisant le HFC. Ce type de système consomme environ 80 % du réfrigérant HFC des systèmes conventionnels.

La situation géographique affecte l’efficacité énergétique de tout système en raison de la température ambiante extérieure. Les systèmes transcritiques à CO sont connus pour être extrêmement sensibles aux températures extérieures. Cependant, les dernières avancées des technologies d’injection ont considérablement augmenté l’efficacité des systèmes à CO , même dans les climats très chauds. Nous espérons donc que ce marché connaîtra une forte croissance au cours des prochaines années.