Los variadores de frecuencia son más que simples procesadores de potencia

Con la capacidad de actuar como sensores y concentradores de sensores, capaces de procesar, almacenar y analizar datos, junto con sus capacidades de conectividad, los variadores de frecuencia son elementos esenciales en los sistemas de automatización modernos y sistemas de gestión de edificios (BMS). La funcionalidad integrada de monitorización basada en condiciones permite nuevas formas de realizar el mantenimiento, como el mantenimiento basado en condiciones.

Evolución de los sistemas de automatización industrial

En la transición hacia el actual milenio, hemos sido testigos de un cambio profundo en la tecnología, que ha llevado a una forma completamente nueva de trabajar en un mundo digital. Esta es la cuarta revolución industrial. La primera revolución industrial, que tuvo lugar durante los siglos XVIII y XIX, fue una revolución mecánica, desencadenada por la invención del motor de vapor. A finales del siglo XIX y principios del siglo XX, se desarrolló la segunda revolución industrial con la adopción de la producción en masa, la electrificación y los cambios en la comunicación. Este período también se conoce como la Revolución eléctrica. Más tarde en el siglo XX, la tercera revolución industrial trajo avances en semiconductores, informática, automatización e Internet. Esta fase también se conoce como la Revolución digital.

La cuarta revolución industrial ha surgido como resultado de la conexión en red de ordenadores, personas y dispositivos impulsada por los datos y el aprendizaje automático. Aunque el término «Industria 4.0» es bastante vago, una posible definición de Industria 4.0 describe la interconexión inteligente de personas, dispositivos y sistemas utilizando todas las posibilidades de digitalización a lo largo de toda la cadena de valor.

Tendencias en los sistemas de automatización de la Industria 4.0

El impacto de la Industria 4.0 en los sistemas de motores y los sistemas de gestión de edificios supone una migración de la «pirámide de automatización» a los «sistemas en red». Esto significa que los diferentes elementos del sistema, como motores, convertidores de frecuencia, sensores y controles, están interconectados y conectados a una nube, un centro de datos donde se almacenan, procesan y analizan datos y donde se toman decisiones.

En una red de automatización, la cantidad de datos es importante. Como los datos los generan principalmente los sensores, el número de sensores en los sistemas de automatización modernos está aumentando. Los motores y las máquinas accionadas, como los ventiladores, las bombas y los transportadores, no son los participantes más obvios de una red de datos. Por lo tanto, se requieren sensores para recopilar datos de estas máquinas. Los sensores se conectan a la red de datos y se usan diferentes medios para utilizar los datos. Durante la introducción de un sistema avanzado de monitorización del estado, el coste adicional de los sensores y la conectividad a menudo se considera una barrera.

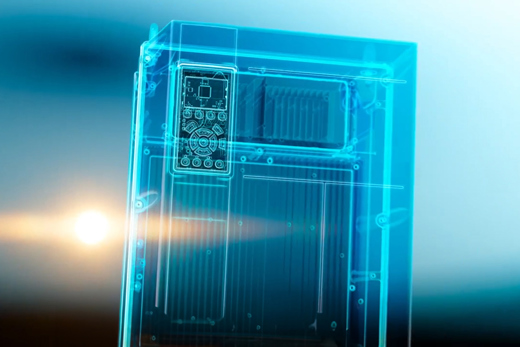

Los convertidores de velocidad variable actuales abren nuevas oportunidades en la red de automatización de la Industria 4.0 y en los sistemas de gestión de edificios. Tradicionalmente, los convertidores de frecuencia se han considerado procesadores de potencia para controlar la velocidad del motor, el ventilador, el transportador y/o la bomba. Hoy en día, los convertidores de frecuencia también forman parte de la cadena de información, aprovechando la ventaja de la potencia de procesamiento, la capacidad de almacenamiento y la interfaz de comunicación integradas en el convertidor de frecuencia.

CBM en 3 pasos

Funciones de monitorización de las condiciones para convertidores de velocidad variable

Una parte integral del mantenimiento basado en condiciones implica supervisar el estado del equipo. En aplicaciones de velocidad variable, el estado de la aplicación a menudo depende de la velocidad. Por ejemplo, los niveles de vibración tienden a aumentar a velocidades más altas, aunque esta relación no es lineal. De hecho, las resonancias pueden producirse a ciertas velocidades y desaparecer al aumentar la velocidad.

El uso de un sistema independiente para supervisar el estado de una aplicación de velocidad variable se complica por la necesidad de conocer la velocidad y la correlación entre el valor monitorizado y la velocidad. El uso de convertidores de frecuencia para la monitorización de las condiciones («convertidor de frecuencia como sensor» o «convertidor de frecuencia como concentrador de sensores») es una solución ventajosa, ya que la información sobre la velocidad de aplicación ya está presente en el convertidor de frecuencia. Además, la información sobre la carga/par del motor y la aceleración está fácilmente disponible en el convertidor de frecuencia.

La monitorización de las condiciones sigue un procedimiento de tres pasos:

Obtenga más información sobre la CBM en el vídeo y el artículo técnico

Hoy en día, los convertidores de frecuencia son más que simples procesadores de potencia. Con la capacidad de actuar como sensores y concentradores de sensores, capaces de procesar, almacenar y analizar datos, junto con sus capacidades de conectividad, los convertidores de frecuencia son elementos esenciales en los sistemas de automatización modernos.

Los convertidores de frecuencia ya están muy presentes en las instalaciones de automatización y, por lo tanto, representan una gran oportunidad para actualizarse a la Industria 4.0.

Esto permite nuevas formas de realizar el mantenimiento, como el mantenimiento basado en condiciones. Las funciones ya están disponibles en algunos convertidores de frecuencia y los primeros usuarios ya han empezado a utilizar el convertidor de frecuencia como sensor.

Más temas sobre monitoreo basado en condiciones

Primeras innovaciones de Danfoss

La CBM forma parte de la historia de primicias de Danfoss en materia de innovación. Los convertidores de frecuencia de Danfoss se diferencian del resto del mercado por sus funciones inteligentes integradas en el convertidor de frecuencia para reducir los componentes externos necesarios.

Productos destacados

Productos de Danfoss que utilizan la monitorización basada en condiciones

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103El FC103 es específico para el control de compresores, bombas y ventiladores, a fin de obtener un considerable ahorro de energía en plantas de refrigeración.

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Este convertidor FC102, sólido e inteligente, mejora las aplicaciones de bombas y ventiladores en los sistemas de administración de edificios y funciona en exteriores en la mayoría de los climas.

-

if (isSmallPicture) {

VLT® AutomationDrive FC 301 / FC 302

VLT® AutomationDrive FC 301 / FC 302El VLT® El modelo AutomationDrive FC 301 / FC 302 está diseñado para controlar la velocidad variable en todos los motores asíncronos y motores de magnetización permanente. Se presenta como versión básica (FC 301) y como versión avanzada altamente dinámica (FC 302), con funciones adicionales.

-

if (isSmallPicture) {

VLT® AQUA Drive FC 202

VLT® AQUA Drive FC 202El modelo VLT® AQUA Drive FC 202 controla todo tipo de bombas y viene equipado con un controlador de cascada.

-

if (isSmallPicture) {

VACON® 100 FLOW

VACON® 100 FLOWFunción especializada que mejora el control del caudal y ahorra energía en aplicaciones de ventiladores y bombas industriales.

-

if (isSmallPicture) {

VACON® 100 INDUSTRIAL

VACON® 100 INDUSTRIALMódulos de convertidor y convertidores cerrados que se integran fácilmente en los principales sistemas de control.

-

if (isSmallPicture) {

VACON® NXP Air Cooled

VACON® NXP Air CooledDiseñado para una gran variedad de aplicaciones industriales exigentes, con especial atención a las gamas de potencia y los sistemas más altos.

-

if (isSmallPicture) {

VACON® NXP Common DC Bus

VACON® NXP Common DC BusPermite que los integradores de sistemas, fabricantes de maquinaria y OEM diseñen y fabriquen sistemas eficaces de convertidores industriales. Las configuraciones del Active Front-end (NXA), Non-regenerative Front-end (NXN), Brake Chopper (NXB) y Inverter (NXI) están disponibles.

-

if (isSmallPicture) {

VACON® NXP DCGuard

VACON® NXP DCGuardVACON® NXP DCGuard ™ ofrece una protección fiable contra cortocircuitos en redes de CC para una selectividad completa entre redes de CC, y asegura una rápida desconexión en caso de fallo.

Primeras innovaciones de Danfoss

La CBM forma parte de la historia de primicias de Danfoss en materia de innovación. Los convertidores de frecuencia de Danfoss se diferencian del resto del mercado por sus funciones inteligentes integradas en el convertidor de frecuencia para reducir los componentes externos necesarios.

Inteligencia integrada

¿Qué es un convertidor de frecuencia inteligente?

En la red de la Industria 4.0, el convertidor de frecuencia desempeña un papel importante y se caracteriza por algunas funciones importantes:

- Conectividad segura: El convertidor de frecuencia puede conectarse a otros elementos de forma segura. Otros elementos de la red pueden incluir convertidores de frecuencia, PLC, sensores y una nube.

- El convertidor de frecuencia actúa como un sensor: El convertidor de frecuencia utiliza el análisis de las señales de tensión e intensidad del motor para detectar el rendimiento del motor y de la aplicación.

- El convertidor de frecuencia actúa como un concentrador de sensores: El convertidor de frecuencia adquiere datos de sensores externos relacionados con el proceso controlado por este.

- El convertidor de frecuencia actúa como un controlador: El convertidor de frecuencia puede sustituir al PLC siempre que las limitaciones de la aplicación lo permitan.

- Utilice su propio concepto de dispositivo: Conectividad inalámbrica con dispositivos inteligentes (smartphone, tableta).

La información del convertidor de frecuencia puede identificarse del siguiente modo:

- Señales instantáneas: Señales que mide directamente el convertidor de frecuencia mediante el uso de los sensores integrados. Datos como la intensidad del motor, la tensión, la temperatura del convertidor de frecuencia y su derivada, que es la potencia como una multiplicación de la intensidad y la tensión, o el par del motor. Además, el convertidor de frecuencia puede utilizarse como un concentrador para conectar sensores externos que proporcionan señales instantáneas.

- Señales procesadas: Señales derivadas de las señales instantáneas. Por ejemplo, la distribución estadística (valores de desviación máximos, mínimos, medios y estándar), el análisis del dominio de frecuencia o los indicadores del perfil de la misión.

- Señales analíticas: Señales que proporcionan indicaciones sobre el estado del convertidor de frecuencia, el motor y la aplicación. Las señales se utilizan para activar el mantenimiento o para efectuar mejoras en el diseño de los sistemas.

Las técnicas de análisis de la firma de intensidad del motor permiten al convertidor de frecuencia supervisar el estado del motor y de la aplicación. La técnica permite eliminar potencialmente los sensores físicos o extraer las primeras firmas de fallos que podrían no haber sido posibles de detectar. Por ejemplo, el uso de la técnica permite detectar cavitación y fallos de bobinado con antelación o excentricidad de la carga mecánica.

El concepto de convertidor de frecuencia como concentrador de sensores implica la conexión de sensores externos al convertidor de frecuencia, lo que evita la necesidad de una puerta de enlace para conectar el sensor físico a la red de datos. Los sensores de vibración, los sensores de presión y los sensores de temperatura son ejemplos de sensores que se pueden conectar al convertidor de frecuencia. La ventaja del concepto no solo está relacionada con el coste, sino que también permite la correlación de los datos de los sensores con diferentes tipos de datos presentes en el convertidor de frecuencia. Un ejemplo obvio es la correlación del nivel de vibración de un sensor externo con la velocidad del motor, ya que la vibración depende de la velocidad.

¿Por qué es necesario el mantenimiento basado en condiciones?

A continuación, se presentan diferentes tipos de estrategias de mantenimiento:

- Mantenimiento correctivo: El producto se reemplaza después de una falla.

- Mantenimiento preventivo: El producto se reemplaza antes de que ocurra una falla, aunque no se reciban notificaciones del producto.

- Mantenimiento basado en la condición: El producto emite una advertencia cuando la vida útil real del producto varía de la vida útil esperada y se indican las posibles causas raíz.

- Mantenimiento predictivo: El producto emite una advertencia antes de que alcance las horas de funcionamiento diseñadas, con el fin de iniciar una acción de servicio.

¿Por qué es necesario el mantenimiento basado en condiciones?

El mantenimiento correctivo y el mantenimiento preventivo se basan en fallos (eventos) o en tiempo. Por lo tanto, el mantenimiento se realiza en caso de fallo(s) (correctivo) o después de unas horas de funcionamiento preestablecidas (preventivo). Estos tipos de mantenimiento no utilizan ningún feedback de la aplicación real.

Con la introducción de la Industria 4.0 y la disponibilidad de los datos de los sensores, ahora es posible el mantenimiento predictivo y basado en las condiciones. Estas estrategias de mantenimiento utilizan datos reales de los sensores para determinar el estado del equipo en servicio (mantenimiento basado en condiciones) o para predecir fallos futuros (mantenimiento predictivo).

Descripción general y ventajas del mantenimiento basado en condicione

El mantenimiento basado en condiciones es la técnica de mantenimiento más sencilla e intuitiva basada en datos de la aplicación real. Los datos adquiridos se utilizan para supervisar el estado del equipo en servicio. Para ello, se seleccionan parámetros clave como indicadores para identificar fallos emergentes. El estado de un equipo suele degradarse con el paso del tiempo. Esto se ilustra con la curva P-f, que muestra un patrón de degradación típico. El fallo funcional se produce cuando el equipo no lleva a cabo la función prevista. La idea del mantenimiento basado en condiciones es detectar el fallo potencial antes de que se produzca un fallo real.

Ventajas de la planificación de las acciones de mantenimiento

- Reducción de los tiempos de inactividad

- Eliminación de las paradas de producción inesperadas

- Optimización del mantenimiento

- Reducción del inventario de piezas de repuesto