¿Necesita un control del motor de última generación?

La serie iC7 le permitirá controlar aplicaciones muy dinámicas simplemente mediante el uso de un convertidor, gracias a un innovador sistema de control y sensores adicionales que añaden precisión.

Menor complejidad, rendimiento superior

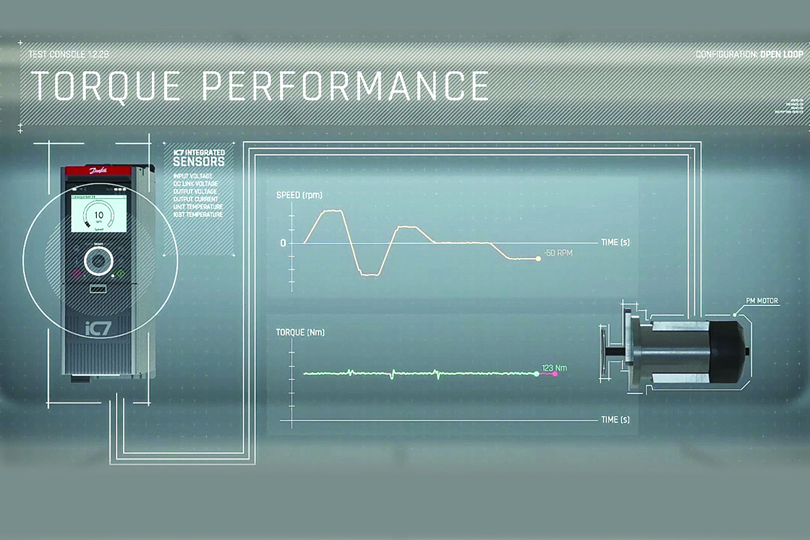

¿Qué pasaría si el rendimiento del lazo abierto sin realimentación coincidiera con el del lazo cerrado? Con la serie iC7, obtendrá un rendimiento del eje superior incluso a baja velocidad, en lazo cerrado o abierto. Lleve a cabo la puesta en marcha rápidamente con la adaptación automática del motor en situación de parada.

Rendimiento del eje de respuesta rápida

Gran precisión de par en lazo cerrado o abierto, con una respuesta ultrarrápida, independientemente de la velocidad. Mayor rendimiento, menos armónicos y conformidad total en todo momento.

Rendimiento superior a baja velocidad sin encoder

En control sin realimentación, la serie iC7 garantiza un rendimiento de control del motor superior a bajas velocidades y sin el uso de encoders, gracias a novedosos algoritmos de control originales.

Respuesta altamente dinámica

La serie iC7 ofrece una respuesta muy rápida gracias al rendimiento del eje líder en el sector. Muchas aplicaciones que usaban un encoder en el pasado, ahora pueden ejecutarse con un control sin realimentación. También es importante dejar claro que los encoders seguirán siendo necesarios en algunas aplicaciones, principalmente por motivos de seguridad.

Rendimiento de última generación

Disfrute de un rendimiento mejorado con más sensores integrados y una potencia de procesamiento reforzada. El motor reacciona de forma homogénea a las órdenes maximizando el rendimiento de la máquina y la calidad del producto.

Póngase en marcha más rápido

La adaptación automática del motor (AMA) en situación de parada reduce tanto la complejidad de la puesta en servicio del convertidor como los tiempos de las aplicaciones más exigentes sin realimentación, tanto en sistemas de control con y sin encoder. Para obtener un rendimiento homogéneo no se requieren procedimientos de ajuste avanzados ni manuales y, además, los parámetros clave del motor podrán identificarse sin necesidad de desacoplar la carga del mismo.

Secuencia de puesta en servicio automatizada

Para una puesta en servicio sencilla, la secuencia de puesta en servicio automatizada mide los parámetros eléctricos del motor y los optimiza:

- El convertidor mide los parámetros eléctricos del motor cuando se encuentra en situación de parada (función AMA)

Cuando se conoce el tipo de motor, el convertidor selecciona los algoritmos de control adecuados. El sistema AMA en situación de parada consiste en un proceso eléctrico que identifica los parámetros específicos del motor que son necesarios para obtener un rendimiento sólido mientras el eje del motor permanece en situación de parada. El AMA en situación de parada es compatible con todas las tecnologías de motor típicas, incluidos los motores de inducción (IM), los motores PM de superficie (SPM) y los motores PM de interior (IPM). - Si fuera necesario, el convertidor de frecuencia también podrá medir la inercia de la carga del motor y realizar el ajuste automático del controlador de velocidad

La fase final de la secuencia de arranque es la de identificar la inercia rotacional y ajustar el control de velocidad, si fuera necesario. La inercia se mide y se utiliza en el ajuste automático del controlador de velocidad.

Control: todo el que necesita

Puede adaptar el rendimiento del control a su aplicación específica eligiendo el software de aplicación integrado más adecuado. Cada aplicación ofrece funciones de control particulares relacionadas con las necesidades concretas de determinados sectores.

Función de control de la red

La medición de la tensión en el lado de la red permite al convertidor de frecuencia controlar la tensión de alimentación, la distorsión armónica y la frecuencia para ayudar en el diagnóstico de problemas de calidad de la energía.

Impacto del control del motor en el rendimiento dinámico

La inteligencia puede emplearse para maximizar el rendimiento. Con la integración de numerosos sensores, los convertidores de la serie iC7 ofrecen distintas opciones de control del motor para satisfacer una amplia variedad de requisitos de aplicaciones:

- FVC+ Control vectorial de flujo

- El FVC+ con encoder garantiza el mejor rendimiento y requiere la medición de la posición del eje del motor

- El FVC+ sin encoder (control sin realimentación) ofrece un rendimiento muy dinámico y funciones auxiliares avanzadas

- VVC+: el control vectorial de la tensión es un concepto sólido adecuado para ventiladores, bombas y aplicaciones de alta velocidad

- Control U/f simple: concepto básico empleado principalmente en aplicaciones especiales con la necesidad de ajustar la característica U/f del motor de forma manual

Impacto del control del motor en la eficiencia

El control del motor garantiza que el motor siempre funcione al máximo par posible en relación con la corriente dada, lo que garantiza también la máxima eficiencia posible del motor. Par máximo por amperio (MTPA).

Con los convertidores iC7, siempre conseguirá la mejor eficiencia posible, independientemente del motor que utilice.

Los convertidores de la serie iC7 utilizan la función AMA para determinar los parámetros del motor y ajustar el control del motor a fin de maximizar la eficiencia.

En los motores de inducción, la función de optimización automática de energía (AEO) reduce el flujo de magnetización del motor según el punto de trabajo. La función AEO a menudo se utiliza en bombas y ventiladores cuando el motor funciona de manera continua en condiciones de carga parcial, así como en aplicaciones de velocidad fija como escaleras mecánicas.

En motores síncronos, los convertidores iC7 emplean un enfoque de control de par máximo por amperio (MTPA) para garantizar una eficiencia máxima de los mismos. Las pérdidas de hierro en los motores síncronos son significativamente inferiores a las de los motores de inducción. En motores síncronos, como los motores de magnetización permanente (motor PM), la estrategia para optimizar la eficiencia implica la reducción de las pérdidas de cobre.

Características y ventajas

Alto rendimiento dinámico: máxima precisión posible de la máquina gracias al excelente rendimiento del eje, también para el funcionamiento sin realimentación

Excelente rendimiento a baja velocidad, incluso en funcionamiento sin realimentación

La rápida puesta en servicio mediante la adaptación automática del motor (AMA) en situación de parada maximiza la eficiencia energética con cualquier motor

Más sensores integrados para mejorar el rendimiento

Funciones de control de elección flexible y optimizadas para cada aplicación, gracias al software de la aplicación integrado