Bewegungssteuerung ist traditionell ein Synonym für exakte Positions-, Geschwindigkeits- und Beschleunigungssteuerung. Typischerweise erfordern solche Anwendungen komplexe Servolösungen oder einen AC-Antrieb plus eine zusätzliche Bewegungssteuerungsbaugruppe und einen Encoder. Mit der Funktion Integrated Motion Controller (IMC) bietet Danfoss eine attraktive Alternative zur Servo-Bewegungssteuerung. Direkt in die VLT® AutomationDrive-Serie integriert, lassen sich mit dem IMC sehr einfach Positionier- und Synchronisationsaufgaben mit und ohne Geber durchführen. In der Wafermaschinenfabrik der Bühler Gruppe in Leobendorf, Niederösterreich, wissen die Techniker diese Vorteile bereits zu schätzen - insbesondere die daraus resultierende Motorunabhängigkeit.

Entdecken Sie, wie die Bühler Gruppe dank Integrated Motion Controller 30 % der Baukosten einsparen konnte (in Englisch)

IMC mit Vorteilen bei Motorwahl und automatischer Anpassung

Der weltbekannte, einheimische Maschinenbauer von Produktionsanlagen für Waffeln, Kekse und Süßwaren hatte bereits unter seinem früheren Firmennamen FHW Franz Haas Waffelmaschinen viele Jahre lang VLT®-Antriebe von Danfoss eingesetzt - und bleibt dieser Tradition auch unter der Flagge der Bühler Gruppe treu. Aufgrund der zunehmenden Notwendigkeit, zu synchronisieren und zu positionieren, begann das Unternehmen die Maschinenantriebe in letzter Zeit schrittweise auf Servotechnik umzustellen.

Als Danfoss 2017 die Integrated Motion Control (IMC)-Funktionalität auf den Markt brachte, fragte Haas - wie das Unternehmen damals hieß - an, ob die neue Steuerungstechnologie auch für seine Maschinen eine sinnvolle Alternative zu Servosteuerungen sein würde. Vorteile erwarteten sie insbesondere von der damit verbundenen freien Motorwahl, der Technologieunabhängigkeit und der einfachen Systemoptimierung durch automatische Motoranpassung.

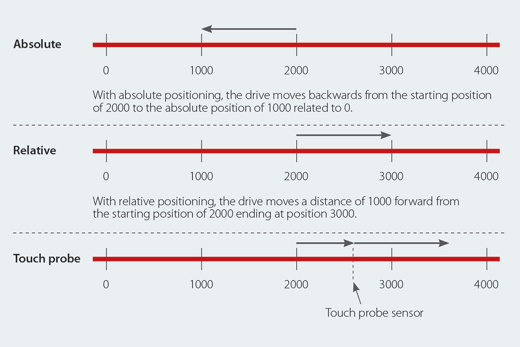

IMC bietet drei Arten der Positionierung

Die IMC-Funktion ist universell einsetzbar, da sie absolut, relativ und mit Sensor positionieren kann. Bei der absoluten Position bezieht sich der Positionsbezug auf einen definierten Maschinennullpunkt. Dieser wird beim Start der Maschine durch die sogenannte Referenzfahrt ermittelt. Kommt ein optionales Feedbacksystem mit absoluter Position zum Einsatz, ist dies nicht notwendig, da der Encoder den Nullpunkt setzt. Eine typische Anwendung dafür ist in Leobendorf hinter dem Kegelofen mit einer absoluten Positionierung von Linearachsen. Hier besteht die Aufgabe darin, Papier vor die sich kontinuierlich bewegenden Waffeltüten zu legen, um sie im nächsten Schritt ineinander schieben zu können. Die verwendeten Motoren sind PM-Motoren mit offenem Regelkreis. Der Vorteil von IMC: Der Drehgeber kann entfallen, damit entfallen die Kosten für den Geber sowie für Verkabelung, Auswertung und Arbeitszeit für Installation und Inbetriebnahme. Auch der Einsatz des VLT® AutomationDrive (mit IMC) selbst bringt Einsparungen, da die Anschaffungs- und Installationskosten von Standardantrieben im Vergleich zu einem entsprechenden Servosystem deutlich geringer sind.

Schnell und einfach synchronisieren

Synchronisation bedeutet, einen winkelsynchronen Gleichlauf von zwei oder mehreren Achsen umzusetzen. Dabei lässt sich das Übersetzungsverhältnis der beiden Achsen zueinander stufenlos einstellen. Das Referenzsignal für Position und Geschwindigkeit wird entweder von einem externen Geber abgegriffen, von einer SPS als Impulssignal erzeugt oder über ein virtuelles Mastersignal vorgegeben. Dieses virtuelle Leitsignal ist ein Impulssignal, aus dem dann der Umrichter Drehrichtung, Geschwindigkeit und Position ableiten kann.

Die Sollwertvorgabe für den Leitantrieb erfolgt entweder auf traditionelle Weise über ein analoges Signal oder über einen Sollwert auf dem Feldbus. Dieser Leitantrieb wandelt das Signal dann in ein virtuelles Leitsignal um, das als Sollwert für die Folgeantriebe sowie für den Leitantrieb selbst dient.

Synchronisation mit einem Mastersignal

Die Leobendorfer Waffelmaschinen-Spezialisten nutzen die Synchronisation mit einem Mastersignal, zum Beispiel in den Folgeantrieben des Konusofens. In den nachfolgenden Prozessen bewegen sich jeweils bis zu acht Achsen winkelsynchron zueinander. Als Mastersignal setzen sie ein Impulssignal der SPS ein. Vor dem Start fahren alle Antriebe auf eine Referenzposition (Homing). Die im offenen Regelkreis mit Getriebe eingesetzten PM-Motoren erreichen trotz unterschiedlicher Getriebe und unterschiedlicher Motoren eine winkelsynchrone Synchronisation durch exakte Einstellung der Getriebeübersetzung. Damit entfällt das komplette Gebersystem für die acht Achsen und die Servoregler. Außerdem lassen sich die Öfen viel schneller in Betrieb nehmen und das Engineering vereinfachte sich deutlich.

Höchste Zuverlässigkeit bei geringeren Kosten

Neben der einfachen Parametrierung bietet IMC eine hohe Zuverlässigkeit durch die bewährte Frequenzumrichtertechnik und eine einfache Diagnose im Fehlerfall. Bei IMC kann die Wiederinbetriebnahme in der Regel durch den Bediener erfolgen, ohne den Einsatz besonders geschulten Personals. Der Integrated Motion Controller senkt die Kosten für OEMs und Anwender durch einfaches Engineering mit weniger Komponenten sowie durch reduzierte Stillstandszeiten.

Die besten Lebensmittelanlagen arbeiten mit intelligenten Antrieben von Danfoss Drives

Related case stories

-

if (isSmallPicture) {

Echter Wandel bei HEINEKEN

Echter Wandel bei HEINEKENBei einem Wachstum des europäische Biermarkts bis 2025 voraussichtlich um 15,2 % muss HEINEKEN seine Produktionslinie stets auf dem neuesten Stand zu halten, um die Nachfrage zu erfüllen. Dazu müssen alle Anlagen eine gleichbleibend zuverlässige und hohe Leistung erbringen.

-

if (isSmallPicture) {

High production throughput for Reicholzheim

High production throughput for ReicholzheimVLT® Midi Drive FC 280 helps sweet grapes make sweet wine.

-

if (isSmallPicture) {

Nestlé Waters reduziert den Ersatzteilbestand um bis zu 70%

Nestlé Waters reduziert den Ersatzteilbestand um bis zu 70%Nestlé Waters hat das VLT® FlexConcept® ausgewählt, um seine Ziele zu erreichen, die Umweltverträglichkeit zu optimieren und den Energieverbrauch zu minimieren.

-

if (isSmallPicture) {

Bis zu 15% Energieeinsparung für Arla

Bis zu 15% Energieeinsparung für ArlaLaktose von höchster Qualität zahlt sich aus - auch für den Endverbraucher

-

if (isSmallPicture) {

Die Borsodi-Brauerei von Molson Coors spart bis zu 42% Energie.

Die Borsodi-Brauerei von Molson Coors spart bis zu 42% Energie.Brauereien verbrauchen viel Energie für ihre Prozesse. In der Borsodi-Brauerei von Molson Coors im Nordosten Ungarns hat eine Modernisierung der Getriebemotoren einer Glasflaschen-Abfülllinie zu Energieeinsparungen von 33 bis 42% geführt.

-

if (isSmallPicture) {

Arla Food spart 5–15% Energie

Arla Food spart 5–15% EnergieMehr als 600 VLT® AutomationDrives steuern ebensoviele Pumpen, Lüfter und Verdampfer, um Energie zu sparen und Kosten zu senken.

Related applications

-

if (isSmallPicture) {

Frequenzumrichter für Förderanlagen in der Lebensmittel- und Getränkeindustrie

Frequenzumrichter für Förderanlagen in der Lebensmittel- und GetränkeindustrieHygienische Oberflächen, weniger Varianten, höchste Zuverlässigkeit - das ist das VLT® FlexConcept® für Getränkeanlagen von Danfoss Drives. Speziell für Transportprozesse.

-

if (isSmallPicture) {

Frequenzumrichter für Lüfter in der Lebensmittel- und Getränkeindustrie

Frequenzumrichter für Lüfter in der Lebensmittel- und GetränkeindustrieDie Lüftersteuerung mit variabler Drehzahl senkt die Kosten durch die Reduzierung des Energieverbrauchs und verbessert den Komfort durch die Vermeidung von geräuschintensiven Frequenzen.

-

if (isSmallPicture) {

Frequenzumrichter für Pumpen in der Lebensmittel- und Getränkeindustrie

Frequenzumrichter für Pumpen in der Lebensmittel- und GetränkeindustrieDie Regelung der Pumpendrehzahl kann den Energieverbrauch erheblich reduzieren, die Lebensdauer der Pumpe verlängern und den Wasserverbrauch in Ihrem Betrieb drastisch senken.

-

if (isSmallPicture) {

Frequenzumrichter für Verdichter in der Lebensmittel- und Getränkeindustrie

Frequenzumrichter für Verdichter in der Lebensmittel- und GetränkeindustrieDie Drehzahlregelung des Verdichters ermöglicht eine konstante Druckregelung und reduziert Ihren Energieverbrauch, insbesondere im Teillastbetrieb.

-

if (isSmallPicture) {

Frequenzumrichter zur Positionierung und Synchronisierung in der Lebensmittel- und Getränkeindustrie

Frequenzumrichter zur Positionierung und Synchronisierung in der Lebensmittel- und GetränkeindustrieReduzieren Sie Kosten, Komplexität und Programmierzeit bei Servoanwendungen durch den Einsatz von Frequenzumrichtern für hochpräzise Positionierung und Synchronisierung.