Steigern Sie die Verfügbarkeit und Effizienz Ihrer Systeme

In unserer modernen, schnelllebigen Fertigungslandschaft ist die Bedeutung von proaktiver Wartung nicht zu unterschätzen. Predictive Maintenance, die auf intelligtem Drive Edge Computing und Condition Monitoring basiert,ist ein leistungsstarkes Tool zur Optimierung der Anlagenleistung, Steigerung der Verfügbarkeit und Senkung von Wartungskosten geworden. In diesem Artikel lernen wir das Konzept der Predictive Maintenance im Zusammenhang mit Condition Monitoring kennen und beschäftigen uns mit den zahlreichen Vorteilen wie Wirtschaftlichkeit, Anlagenleistung und Einsparungen.

Vorteile von Predictive Maintenance Condition Monitoring

Durch die ständige Erhebung und Überwachung von Daten garantiert Predictive Maintenance, dass Probleme mit den Anlagen identifiziert werden, bevor sie eskalieren. Das reduziert das Risiko von Ausfallzeiten. Diese proaktive Herangehensweise steigert die Betriebseffizienz, indem teure, ungeplante Produktionsausfälle verhindert und die Gesamtwartungskosten reduziert werden.

Dank ständiger Datenüberwachung fallen Veränderungen oder Abweichungen bei der Anlagenleistung frühzeitig auf. Indem mögliche Probleme dank Predictive Maintenance behoben werden, bevor sie zu Ausfällen führen, können Anlagenlaufzeiten maximiert werden, was für reibungslose Abläufe sorgt und Unterbrechungen minimiert.

Dank rechtzeitiger Wartung und proaktiver Beseitigung möglicher Probleme trägt Predictive Maintenance zur Optimierung der Leistung und Lebensdauer von Maschinen und Anlagen bei. Werden Probleme identifiziert und behoben, bevor sie zu schweren Schäden führen, fallen deutlich weniger teure Reparaturen oder vorzeitiger Austausch von Komponenten an.

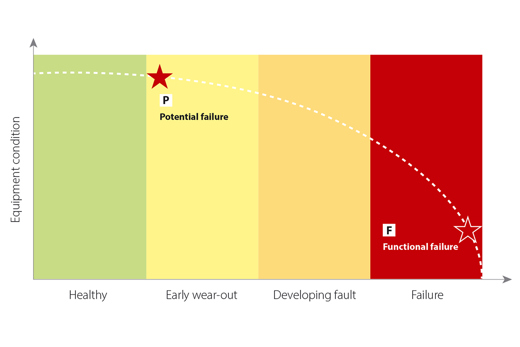

Predictive Maintenance bestimmt anhand von Daten aus dem Condition Monitoring den optimalen Zeitpunkt für Wartungsarbeiten. Der Zustand von Komponenten wird analysiert und die Verfallskurve beobachtet. So können Wartungsarbeiten veranlasst werden, bevor es zu Funktionsverlusten kommt. Dank dieser Herangehensweise können präventive Instandhaltungsaktivitäten genau dann ausgeführt werden, wenn sie am notwendigsten sind. Das verhindert unnötige Ausfälle und senkt die Kosten, die bei reaktiven Reparaturen auftreten.

Die beim Condition Monitoring erhobenen Daten bieten wertvolle Erkenntnisse zur Maschinen- und Anlagenleistung. Fertigungsunternehmen können diese Daten mit Edge Analytics analysieren und Algorithmen für Machine Learning anwenden, um Muster, Trends und mögliche Verbesserungsbereiche zu identifizieren. Anhand dieser Informationen kann die Maschineneffizienz erhöht werden, was die Gesamtleistung und die Produktivität verbessert.

Erhebliches Sparpotenzial dank Condition Based Maintenance (CBM)

Eine von der Europäischen Kommission beauftragte Studie ergab,

Außerdem sind die Reparaturkosten für fehlgeschlagene Assets überlicherweise 50 % höher als in Fällen, in denen das Problem vor dem Ausfall behoben wurde. Berichte von Unternehmen wie Fusheng in der Kompressorbranche deuten darauf hin, dass rechtzeitige Reparaturen die mittlere Reparaturzeit um 15 % reduzieren und die Anzahl der bei Erstkontakt gelösten Probleme um 20 % steigern.

So unterstützen Analysen die Predictive Maintenance

Predictive Maintenance basiert auf umfassenden Analysen, um die erhobenen Daten effizient zu nutzen. Dazu zählen:

- Analyse von Komponentenlebensdauer und Fehlerinformationen

- Implementierung von Condition Based Maintenance-Strategien

- Erheben von Baseline-Informationen zu Vergleichszwecken

- Nutzung von Machine Learning-Algorithmen zur Identifizierung von Mustern und für präzise Prognosen

Anhand dieser Analysen können Fertigungsunternehmen unerwartete Probleme vermeiden, die Verfügbarkeit optimieren, Abnutzung reduzieren, die Anlagenlebensdauer verlängern und durch individuelle Wartungspläne prognostizierbar und langfristig Kosten reduzieren.

Produktivitätsmaximierung mit intelligentem Edge Computing

Mithilfe von Predictive Maintenance basierend auf

Hervorgehobene Produkte

Danfoss Produkte mit Condition Monitoring

-

if (isSmallPicture) {

VLT® HVAC Drive FC 102

VLT® HVAC Drive FC 102Der robuste und intelligente Frequenzumrichter FC102 optimiert Pumpen- und Lüfteranwendungen in Gebäudemanagementsystemen und lässt sich in den meisten Klimazonen im Freien einsetzen.

-

if (isSmallPicture) {

VLT® Refrigeration Drive FC 103

VLT® Refrigeration Drive FC 103Der FC 103 kann Verdichter, Pumpen und Lüfter regeln und ermöglicht erhebliche Energieeinsparungen in Kälteanlagen.

-

if (isSmallPicture) {

VLT® AQUA Drive als netzrückwirkungsfreier Passive Low Harmonic Drive

VLT® AQUA Drive als netzrückwirkungsfreier Passive Low Harmonic DriveDie Wasserversorgung stellt besondere Anforderungen an die Antriebe. Danfoss Drives hat einen neuen passiven Low-Harmonic-Drive mit VLT® AUQA Drive, der nahezu netzneutral arbeitet.

-

if (isSmallPicture) {

VLT® AutomationDrive - 3D-Zeichnungen und Eplan-Makros

VLT® AutomationDrive - 3D-Zeichnungen und Eplan-MakrosFür die bewährte VLT® AutomationDrive-Serie stehen eine Vielzahl von Maßzeichnungen, 3D-Zeichnungen und Eplan-Makros bereit. Darüber lässt sich der FC 302 schnell und einfach in die technische Dokumentation und die technischen Schalt- und Konstruktionspläne integrieren. Dies spart nicht nur OEM Zeit und Geld bei der Anlagenentwicklung.

-

if (isSmallPicture) {

VACON® NXP System Drive

VACON® NXP System DriveDer VACON® NXP System Drive ist ein umfassendes DC-Bus-Frequenzumrichtersystem, das auf die Anforderungen der Schwerindustrie zugeschnitten ist. Alle Abschnitte sind nach ihrer Funktion gruppiert, wodurch Sie jede Installationsphase individuell nach Ihren Anforderungen planen können.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Common DC Bus

VACON® NXP Liquid Cooled Common DC BusDie VACON® NXP Liquid Cooled Frequenzumrichter verfügen über ein hervorragendes Leistungs-/Größenverhältnisse und eignen sich ideal für Anwendungen, bei denen Platz nur beschränkt vorhanden oder eine Luftkühlung schwierig ist. Es lässt sich eine hohe Schutzart erzielen (IP54 oder höher), und ihr Einbau ist an fast jedem Standort in einer Anlage oder auf einem Schiff möglich. Aktive Front-End- (NXA), nicht regenerative Front-End- (NXN), Brake Chopper- (NXB) und Inverter- (NXI) Konfigurationen sind verfügbar.

-

if (isSmallPicture) {

VACON® NXP Liquid Cooled Enclosed Drive

VACON® NXP Liquid Cooled Enclosed DriveVACON® NXP Liquid Cooled Enclosed Drives sind in ein stabiles Gehäuse integriert, was einen Einsatz auch unter rauesten Bedingungen möglich macht. Dank der hohen Schutzart (IP54) ist ein Einsatz dieser Antriebe fast überall in Werksanlagen oder auf Schiffen möglich. Aktive Front-End- (NXA), nicht regenerative Front-End- (NXN), Brake Chopper- (NXB) und Inverter- (NXI) Konfigurationen sind verfügbar.

-

if (isSmallPicture) {

VACON® NXP Air Cooled

VACON® NXP Air CooledDie VACON® NXP Air Cooled Frequenzumrichter bieten Präzision und Leistungsstärke für Anwendungen, die eine robuste und dynamische Leistung erfordern. Sie sind in einem kompletten Leistungsbereich von bis zu 2 MW in Form von wandmontierten, in Schaltschränke eingebaute oder IP00-Modulen erhältlich.

-

if (isSmallPicture) {

VACON® NXP DCGuard

VACON® NXP DCGuardVACON® NXP DCGuard™ bietet zuverlässigen Kurzschlussschutz für volle Selektivität in Gleichstromnetzen und stellt im Falle eines Fehlers die rasche Trennung sicher.

Erste Innovationen von Danfoss

CMB entstand aus einer Reihe von ersten Innovationen bei Danfoss. Danfoss strebt danach, sich von Mitbewerbern im Markt durch intelligten Funktionen im Umrichter zu unterscheiden, um die erforderlichen externen Komponenten zu reduzieren.

Fallstudien

-

if (isSmallPicture) {

Echter Wandel bei HEINEKEN

Echter Wandel bei HEINEKENBei einem Wachstum des europäische Biermarkts bis 2025 voraussichtlich um 15,2 % muss HEINEKEN seine Produktionslinie stets auf dem neuesten Stand zu halten, um die Nachfrage zu erfüllen. Dazu müssen alle Anlagen eine gleichbleibend zuverlässige und hohe Leistung erbringen.